Ketika Mesin Terhenti: Bagaimana Maintenance Management System Mengembalikan Arus Bisnis

Mesin utama di lini produksi tiba-tiba berhenti. Bunyi alarm mengagetkan seluruh tim di lantai pabrik. Pak Adam, seorang manajer operasional di sebuah perusahaan manufaktur, langsung bergegas ke lokasi. Ia tahu betul, setiap menit mesin berhenti berarti kerugian jutaan rupiah dan target produksi yang terancam gagal dipenuhi.

Hari itu, semua jadwal pengiriman ke pelanggan besar terganggu. Tim teknisi berlarian mencari penyebab, namun tanpa catatan riwayat perawatan yang rapi, mereka hanya bisa menebak-nebak. Pak Adam hanya bisa menghela napas, membayangkan reputasi perusahaan yang bisa turun drastis jika keterlambatan ini terus terjadi.

Pengalaman pahit itu membuat Pak Adam sadar: mengandalkan perawatan reaktif saja tidak cukup. Ia butuh sistem yang bisa membantu merencanakan, melacak, dan mengelola seluruh kegiatan maintenance secara lebih terstruktur. Di sinilah perannya maintenance management system mulai menjadi perhatian utamanya.

Konflik & Tantangan

Setelah kejadian itu, Pak Adam semakin sering berhadapan dengan masalah serupa. Mesin produksi lain juga mulai menunjukkan tanda-tanda keausan, namun tanpa jadwal perawatan yang jelas, perbaikan baru dilakukan setelah kerusakan terjadi (corrective maintenance). Akibatnya, downtime terus berulang, biaya perbaikan melonjak, dan produktivitas tim pun menurun drastis.

Bagi bisnis sebesar perusahaannya, setiap jam downtime bukan sekadar kehilangan output produksi, tetapi juga hilangnya peluang bisnis. Pak Adam ingat betul bagaimana ia harus menjelaskan ke manajemen bahwa pengiriman barang ke klien besar tertunda. Kepercayaan pelanggan mulai goyah, dan reputasi perusahaan pun dipertaruhkan.

Masalah lain muncul di sisi internal. Data perawatan masih dicatat manual di buku teknisi atau file Excel terpisah. Saat tim ingin mengecek riwayat kerusakan mesin, informasi seringkali hilang atau tercecer. Tidak ada transparansi, tidak ada data akurat yang bisa dijadikan dasar pengambilan keputusan.

Pak Adam sadar, tanpa perubahan, perusahaannya akan terus terjebak dalam lingkaran reaktif: menunggu mesin rusak dulu baru bertindak. Padahal, biaya kerusakan tak terduga bisa jauh lebih besar dibandingkan melakukan perawatan terjadwal. Di sinilah ia mulai mencari jawaban, dan menemukan konsep maintenance management system sebagai solusi.

Mengenal Maintenance Management System

Dari pengalaman pahitnya, Pak Adam mulai mencari cara agar timnya tidak selalu bekerja dalam mode “pemadam kebakaran”. Ia menemukan bahwa banyak perusahaan modern sudah mengandalkan maintenance management system (MMS) untuk mengatur seluruh aktivitas perawatan aset mereka.

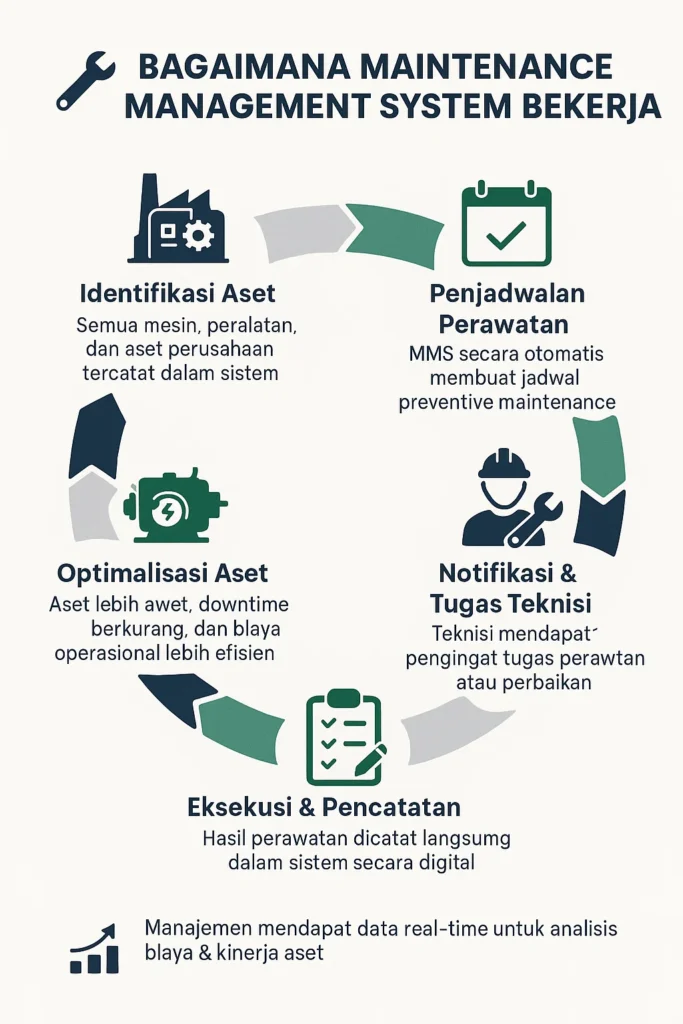

Secara sederhana, MMS adalah sistem terstruktur yang membantu perusahaan merencanakan, melaksanakan, dan melacak kegiatan pemeliharaan secara lebih efektif. Sistem ini biasanya dilengkapi dengan fitur penjadwalan perawatan, pencatatan riwayat servis, pemantauan kondisi aset, hingga pelaporan biaya. Dengan begitu, perusahaan tidak lagi bergantung pada ingatan teknisi atau catatan manual yang berpotensi hilang.

Bagi praktisi bisnis, manfaat MMS terasa nyata. Pertama, sistem ini mampu mengurangi downtime dengan melakukan perawatan preventif sebelum kerusakan besar terjadi. Kedua, semua data perawatan terdokumentasi rapi, sehingga manajemen bisa mengambil keputusan berbasis data, bukan sekadar asumsi. Ketiga, pengeluaran perusahaan jadi lebih terkendali karena biaya perawatan terjadwal biasanya jauh lebih rendah dibandingkan perbaikan darurat.

Pak Adam membayangkan betapa berbeda kondisinya jika sejak awal perusahaannya sudah menggunakan MMS. Setiap mesin akan memiliki jadwal perawatan otomatis, teknisi mendapat notifikasi tepat waktu, dan manajemen bisa melihat laporan kondisi aset secara real-time. Semua proses terasa lebih terorganisir, sehingga risiko kerugian besar akibat downtime bisa ditekan.

Jenis-jenis Maintenance Management System

Saat mendalami lebih jauh, Pak Adam menemukan bahwa tidak semua maintenance management system bekerja dengan cara yang sama. Ada beberapa jenis pendekatan yang bisa dipilih perusahaan, tergantung kebutuhan dan karakteristik industrinya. Berikut adalah jenis-jenis MMS yang umum digunakan:

- Preventive Maintenance

Sistem ini berfokus pada pencegahan kerusakan dengan perawatan rutin yang dijadwalkan. Misalnya, mengganti oli mesin setiap 500 jam kerja. Tujuannya sederhana: mencegah masalah kecil berkembang menjadi kerusakan besar. - Predictive Maintenance

Menggunakan sensor dan teknologi IoT untuk memantau kondisi aset secara real-time. Dengan analisis data, sistem bisa memprediksi kapan mesin akan mengalami penurunan performa, sehingga perawatan dilakukan tepat sebelum kerusakan terjadi. - Condition-Based Maintenance

Hampir mirip dengan predictive, namun pendekatan ini lebih sederhana: perawatan dilakukan hanya jika kondisi tertentu terdeteksi, misalnya getaran mesin yang melebihi standar atau suhu yang terlalu tinggi. - Corrective Maintenance

Jenis ini lebih bersifat reaktif, dilakukan setelah kerusakan muncul. Meski bukan pilihan ideal untuk semua aset, corrective maintenance tetap diperlukan sebagai backup ketika masalah mendadak terjadi. - Computerized Maintenance Management System (CMMS)

Inilah bentuk modern MMS yang mengintegrasikan semua aktivitas perawatan ke dalam satu platform digital. CMMS memungkinkan penjadwalan otomatis, notifikasi ke teknisi, pencatatan digital, hingga laporan komprehensif bagi manajemen.

Bagi Pak Adam, memahami jenis-jenis ini membuka wawasannya. Ia menyadari bahwa perusahaannya tidak harus memilih satu jenis saja. Kombinasi preventive dan predictive, ditopang oleh CMMS, bisa menjadi strategi terbaik untuk menjaga kelancaran operasional sekaligus menekan biaya.

Cara Memilih Maintenance Management System yang Tepat

Setelah memahami berbagai jenis MMS, tantangan berikutnya bagi Pak Adam adalah memilih sistem yang paling sesuai untuk perusahaannya. Ia tahu, tidak semua software maintenance menawarkan fitur yang sama, sehingga pemilihan harus benar-benar disesuaikan dengan kebutuhan bisnis.

Ada beberapa hal penting yang ia pertimbangkan:

- ✅ Fitur utama yang relevan – Sistem harus mendukung penjadwalan otomatis, pencatatan riwayat servis, serta laporan kinerja aset secara real-time. Tanpa fitur ini, tim teknisi tetap akan kesulitan bekerja efisien.

- ✅ Kemudahan integrasi – MMS idealnya bisa terhubung dengan sistem lain yang sudah digunakan perusahaan, misalnya software ERP atau akuntansi. Dengan begitu, data maintenance bisa selaras dengan data operasional bisnis lainnya.

- ✅ User friendly – Teknisi lapangan seringkali tidak punya banyak waktu untuk belajar software yang rumit. Antarmuka sederhana dan mobile-friendly menjadi nilai tambah yang sangat penting.

- ✅ Skalabilitas – Pak Adam juga memikirkan masa depan. Jika perusahaan berkembang dengan menambah lini produksi baru, sistem harus mampu mengikuti tanpa perlu ganti platform lagi.

- ✅ Analisis & ROI – Yang terakhir, ia menghitung biaya investasi software dibandingkan dengan potensi penghematan biaya downtime. MMS yang tepat bukan sekadar alat pencatat, melainkan investasi jangka panjang untuk menjaga kelancaran bisnis.

Dengan kriteria tersebut, Pak Adam akhirnya lebih percaya diri dalam memilih solusi digital yang tepat. Baginya, sistem maintenance management bukan lagi sekadar “alat tambahan”, melainkan fondasi penting untuk menjaga aset perusahaan tetap prima.

Kisah Sukses: Transformasi Bersama Maintenance Management System

Beberapa bulan setelah menerapkan maintenance management system, kondisi di perusahaan Pak Adam berubah drastis. Mesin-mesin yang sebelumnya sering mengalami downtime kini lebih stabil karena ada jadwal perawatan preventif yang otomatis dijalankan. Setiap teknisi menerima notifikasi langsung di perangkat mereka, sehingga tidak ada lagi tugas yang terlewat.

Pak Adam pun merasakan perbedaan besar dalam hal transparansi. Semua data perawatan tersimpan rapi di sistem, lengkap dengan catatan teknisi, biaya, dan waktu pengerjaan. Saat rapat dengan manajemen, ia bisa menunjukkan laporan kinerja aset secara real-time. Hasilnya, manajemen lebih mudah membuat keputusan strategis terkait investasi mesin baru atau perpanjangan umur aset.

Dari sisi finansial, dampaknya nyata. Biaya perbaikan darurat berkurang hingga 30%, sementara tingkat produktivitas meningkat karena downtime berkurang secara signifikan. Klien pun kembali puas dengan ketepatan pengiriman produk, membuat reputasi perusahaan pulih bahkan lebih baik dari sebelumnya.

Pak Adam tersenyum lega. Ia tahu, penerapan maintenance management system bukan sekadar proyek digitalisasi, tetapi langkah besar yang menjadikan perusahaannya lebih efisien, tangguh, dan siap menghadapi tantangan bisnis di masa depan.

Kesimpulan

Perjalanan Pak Adam menunjukkan satu hal penting: mengelola perawatan aset bukan lagi sekadar rutinitas teknis, melainkan strategi bisnis yang menentukan kelancaran operasional. Tanpa sistem yang terstruktur, downtime bisa menjadi mimpi buruk yang menggerus produktivitas dan reputasi perusahaan. Sebaliknya, dengan maintenance management system, semua proses perawatan menjadi lebih terencana, transparan, dan efisien.

Bagi praktisi bisnis, investasi pada sistem ini berarti melindungi aset berharga, mengurangi biaya tak terduga, dan menjaga kepuasan pelanggan. Seperti yang dialami Pak Adam, peralihan dari metode manual ke sistem digital terbukti mampu mengubah krisis menjadi peluang pertumbuhan.

Kini, giliran Anda untuk mengambil langkah serupa. Jangan biarkan aset perusahaan hanya menunggu rusak sebelum ditangani. Dengan memilih maintenance management system yang tepat, bisnis Anda bisa berjalan lebih mulus, produktif, dan berdaya saing tinggi.

Jika Anda ingin tahu bagaimana maintenance management system dapat membantu bisnis Anda, cobalah berdiskusi dengan konsultan berpengalaman. Dengan panduan yang tepat, Anda bisa memilih sistem yang sesuai kebutuhan dan segera merasakan manfaatnya.

👉 Hubungi tim konsultan Think Tank Solusindo sekarang juga untuk menjadwalkan demo gratis software ERP seperti SAP Business One, Acumatica, dan SAP S/4HANA, dan temukan bagaimana sistem ini bisa mengubah cara Anda mengelola aset.

📲 Hubungi kami sekarang untuk menjadwalkan demo:

- 📨 Email: info@8thinktank.com

- 📱 WhatsApp: +62 857-1434-5189

- 🖱️ Coba Demo Gratis: Klik di sini

FAQ seputar Maintenance Management System

Apa itu maintenance management system?

Maintenance management system (MMS) adalah sistem terstruktur yang membantu perusahaan merencanakan, melaksanakan, dan memantau kegiatan perawatan aset agar lebih efisien, transparan, dan minim downtime.

Apa manfaat utama menggunakan maintenance management system?

Manfaatnya antara lain mengurangi downtime mesin, menekan biaya perbaikan darurat, memperpanjang umur aset, serta memberikan data real-time untuk pengambilan keputusan yang lebih baik.

Apa saja jenis-jenis maintenance management system?

Jenis-jenis MMS meliputi preventive maintenance, predictive maintenance, condition-based maintenance, corrective maintenance, dan computerized maintenance management system (CMMS).

Bagaimana cara memilih maintenance management system yang tepat?

Pertimbangkan fitur utama seperti penjadwalan otomatis, integrasi dengan sistem lain, kemudahan penggunaan, skalabilitas, serta potensi ROI dalam jangka panjang.

Industri apa saja yang cocok menggunakan maintenance management system?

MMS cocok digunakan di berbagai industri seperti manufaktur, konstruksi, pertambangan, energi, transportasi, hingga fasilitas publik yang mengandalkan aset dengan nilai tinggi.