Dari Downtime ke Produktivitas: Kisah Sukses Maintenance Alat Berat

Pagi itu, Pak Roni berdiri di tepi area proyek pembangunan jalan raya. Dengan helm putih di kepala dan sepatu safety yang berdebu, ia menatap gusar ke arah sebuah excavator yang berhenti total. Mesin besar itu semestinya bekerja sejak subuh, menggali dan meratakan tanah. Namun, tiba-tiba saja mesin tak mau menyala. Operator panik, teknisi sibuk mencari penyebab, sementara puluhan pekerja lain hanya bisa menunggu.

Di benaknya, Pak Roni langsung menghitung mundur kerugian. Setiap jam alat berat berhenti, berarti biaya sewa tetap berjalan, jadwal proyek tertunda, dan kepercayaan klien terancam. “Seandainya perawatan rutin lebih diperhatikan, pasti tidak separah ini,” gumamnya lirih. Ia sadar, bukan sekadar mesin yang berhenti, tetapi seluruh alur bisnis ikut tersendat.

Kejadian itu menjadi titik balik bagi Pak Roni. Ia mulai menyadari bahwa maintenance bukan hanya urusan teknis operator dan mekanik, melainkan strategi bisnis yang menentukan keberhasilan proyek. Dari sinilah perjalanannya mengenal berbagai jenis perawatan alat berat dimulai, sekaligus mengubah cara ia mengelola operasional di lapangan.

Jenis-Jenis Maintenance Alat Berat

Sejak kejadian excavator mogok di proyeknya, Pak Roni mulai mendalami macam-macam perawatan yang seharusnya diterapkan. Ia baru menyadari bahwa setiap jenis maintenance punya peran penting untuk memastikan mesin tetap prima di lapangan.

- ✅ Preventive Maintenance

Preventive maintenance adalah perawatan terjadwal, dilakukan sebelum kerusakan muncul. Misalnya mengganti oli, memeriksa tekanan hidrolik, atau mengecek sistem rem sesuai jam kerja mesin. Bagi Pak Roni, preventive maintenance seperti “asuransi” yang menjaga proyeknya tetap on track. - ✅ Predictive Maintenance

Predictive maintenance mengandalkan sensor dan data digital untuk mendeteksi tanda-tanda awal kerusakan. Dengan teknologi ini, Pak Roni bisa tahu kapan komponen mulai aus, bahkan sebelum mesin berhenti total. Baginya, predictive maintenance ibarat dokter yang bisa membaca gejala lebih awal. - ✅ Corrective Maintenance

Corrective maintenance dilakukan setelah kerusakan terjadi, baik dalam bentuk perbaikan kecil hingga penggantian komponen besar. Walau sering dianggap solusi terakhir, Pak Roni sadar corrective maintenance tetap dibutuhkan, terutama ketika masalah muncul tiba-tiba. - ✅ Routine / Daily Maintenance

Inilah kebiasaan harian yang semestinya tidak boleh dilewatkan. Mulai dari memeriksa oli, bahan bakar, kondisi ban, hingga sistem kelistrikan. Bagi Pak Roni, routine maintenance adalah “ritual pagi” sebelum mesin bekerja keras di lapangan. - ✅ Overhaul Maintenance

Perawatan besar yang dilakukan secara berkala untuk mengembalikan performa mesin seperti baru, misalnya pada mesin, transmisi, atau sistem hidrolik. Walau biayanya cukup tinggi, Pak Roni melihatnya sebagai investasi jangka panjang. - ✅ Emergency Maintenance

Perawatan darurat yang dilakukan saat terjadi gangguan mendadak, biasanya demi keselamatan pekerja dan keberlangsungan proyek. Pak Roni pernah mengalaminya sendiri, dan sejak itu ia bertekad untuk lebih serius menjalankan preventive dan predictive maintenance agar tidak sering menghadapi kondisi darurat.

Langkah-Langkah Praktis Maintenance Alat Berat

Setelah mempelajari jenis-jenis maintenance, Pak Roni tidak ingin mengulang kesalahan yang sama. Ia mulai menerapkan langkah-langkah praktis di lapangan, agar setiap alat berat di proyeknya terawat dengan baik dan siap bekerja kapan saja.

- ✅ Pemeriksaan Harian dengan Checklist

Setiap pagi, sebelum mesin dinyalakan, operator wajib mengisi checklist. Mulai dari mengecek oli mesin, tekanan ban, level bahan bakar, hingga kondisi lampu dan alarm. Pernah suatu kali, seorang operator menemukan rem yang tidak responsif. Berkat checklist itu, excavator segera diperbaiki sebelum turun ke lokasi, dan potensi kecelakaan pun terhindarkan. - ✅ Pelumasan dan Penggantian Oli Tepat Waktu

Pak Roni mengibaratkan oli sebagai “darah” bagi mesin. Ia memastikan jadwal penggantian oli dan filter selalu tepat waktu, menggunakan pelumas sesuai rekomendasi pabrikan. Dengan begitu, mesin tidak cepat aus dan performa tetap maksimal, bahkan saat bekerja di medan berat. - ✅ Pemeriksaan Sistem Hidrolik dan Kelistrikan

Selang hidrolik bocor atau kabel terkelupas bisa berakibat fatal di lapangan. Kini, teknisi Pak Roni rutin memeriksa tekanan hidrolik, kondisi selang, serta sistem kelistrikan untuk mencegah kerusakan besar yang berbiaya tinggi. - ✅ Penggunaan Spare Part Asli

Dulu, Pak Roni pernah tergoda menggunakan suku cadang non-asli karena harga lebih murah. Namun, pengalaman membuktikan bahwa spare part asli jauh lebih tahan lama dan aman. Sejak itu, ia hanya mempercayakan penggantian komponen pada produk original agar tidak menimbulkan kerusakan lanjutan. - ✅ Pencatatan dan Dokumentasi Maintenance

Setiap kegiatan perawatan, mulai dari penggantian oli hingga overhaul, selalu dicatat dalam sistem. Catatan ini membantu Pak Roni menghitung biaya operasional, memprediksi kebutuhan spare part, dan menjaga disiplin tim. - ✅ Pemanfaatan Teknologi Monitoring

Pak Roni kini tidak hanya mengandalkan catatan manual, tapi juga memanfaatkan software asset management yang terintegrasi dengan software ERP. Dengan sistem ini, setiap unit alat berat bisa dipantau secara real-time—mulai dari jam operasional, status spare part, hingga jadwal maintenance berikutnya. Sistem ERP yang terintegrasi memungkinkan laporan kondisi alat langsung masuk ke dashboard manajemen. Misalnya, ketika sensor mendeteksi tekanan hidrolik menurun, sistem otomatis memberikan notifikasi ke tim teknisi dan menyarankan tindakan preventif. Hasilnya, Pak Roni bisa mengurangi downtime, merencanakan anggaran perawatan lebih akurat, dan menjaga proyek tetap sesuai timeline. - ✅ Pelatihan Operator dan Teknisi

Terakhir, ia tidak lupa membekali operator dengan pelatihan untuk mengenali tanda-tanda kerusakan. Operator yang terlatih bisa menjadi “garda depan” dalam mendeteksi masalah kecil sebelum berkembang menjadi kerusakan besar.

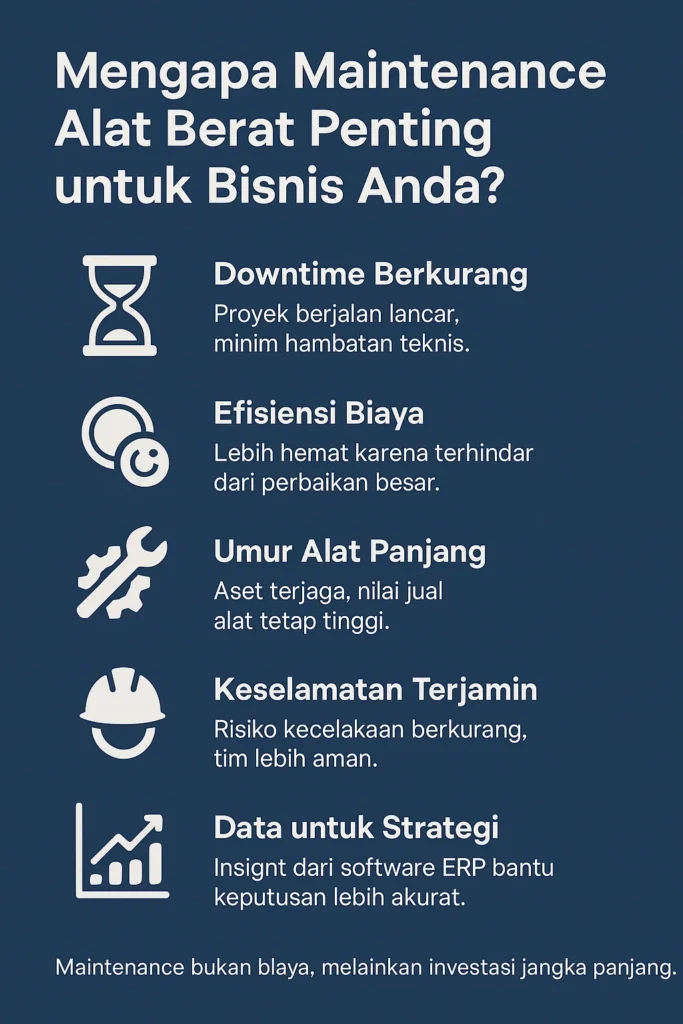

Dampak Bisnis dari Maintenance yang Konsisten

Perubahan cara pandang Pak Roni terhadap maintenance mulai terasa hasilnya setelah beberapa bulan berjalan. Proyek yang dulunya sering tersendat akibat alat rusak kini berjalan lebih mulus. Tim pun lebih percaya diri, karena mesin siap dipakai kapan saja tanpa khawatir berhenti mendadak.

- ✅ Downtime Berkurang Drastis

Dengan preventive dan predictive maintenance yang disiplin, Pak Roni hampir tidak pernah lagi mengalami kerugian akibat downtime di tengah pekerjaan. Jadwal proyek bisa ditepati, dan reputasi perusahaan di mata klien ikut terjaga. - ✅ Efisiensi Biaya Operasional

Awalnya, ia menganggap maintenance sebagai biaya tambahan. Namun, setelah dijalankan konsisten, hasilnya justru sebaliknya: biaya perbaikan besar menurun, penggunaan spare part lebih terkontrol, dan anggaran operasional lebih efisien. - ✅ Umur Alat Lebih Panjang

Excavator, bulldozer, dan dump truck yang dirawat dengan baik menunjukkan performa lebih stabil. Bahkan, beberapa unit yang diproyeksikan harus overhaul dalam dua tahun, ternyata masih optimal hingga tahun ketiga. Bagi Pak Roni, ini berarti nilai aset perusahaan juga lebih terjaga. - ✅ Keselamatan Kerja Lebih Terjamin

Maintenance yang konsisten membuat risiko kecelakaan akibat kerusakan teknis menurun drastis. Operator merasa lebih aman, dan standar keselamatan di lapangan ikut meningkat. Hal ini bukan hanya menghindarkan perusahaan dari potensi kerugian, tapi juga menjaga moral tim. - ✅ Data untuk Keputusan Strategis

Dengan asset management system yang terintegrasi software ERP, Pak Roni bisa melihat pola pemakaian alat berat, memprediksi kebutuhan suku cadang, hingga menghitung ROI tiap unit. Data ini menjadi dasar kuat dalam pengambilan keputusan, misalnya kapan saat tepat membeli unit baru atau menjual unit lama.

Bagi Pak Roni, maintenance bukan lagi sekadar rutinitas teknis, tapi strategi bisnis yang menentukan keberlanjutan proyek dan daya saing perusahaan.

Kesimpulan

Pengalaman pahit saat excavator mogok di proyek membuat Pak Roni sadar bahwa maintenance alat berat bukan sekadar rutinitas teknis, melainkan strategi bisnis yang menentukan keberhasilan proyek. Dengan menerapkan preventive, predictive, hingga routine maintenance yang disiplin, ia berhasil menekan downtime, menghemat biaya operasional, serta menjaga keselamatan tim di lapangan.

Kini, Pak Roni melihat setiap alat berat bukan hanya mesin, melainkan aset bernilai tinggi yang harus dikelola dengan bijak. Dengan dukungan software asset management yang terintegrasi ERP, ia bahkan bisa mengambil keputusan bisnis lebih cerdas, mulai dari pengadaan spare part hingga perencanaan investasi alat baru.

Pada akhirnya, perawatan yang konsisten terbukti menjadi investasi jangka panjang yang memberikan dampak nyata: proyek lebih lancar, klien lebih puas, dan perusahaan lebih kompetitif.

🚜 Ingin bisnis Anda merasakan manfaat serupa seperti yang dialami Pak Roni?

Cobalah demo gratis software ERP seperti SAP Business One, Acumatica, atau SAP S/4HANA bersama Think Tank Solusindo untuk mengelola aset dan maintenance alat berat dengan lebih efisien. Tim konsultan kami siap membantu Anda menjadwalkan perawatan, memantau kondisi unit secara real-time, hingga mengoptimalkan biaya operasional perusahaan Anda.

📲 Hubungi kami sekarang untuk menjadwalkan demo:

- 📨 Email: info@8thinktank.com

- 📱 WhatsApp: +62 857-1434-5189

- 🖱️ Coba Demo Gratis: Klik di sini

FAQ tentang maintenance alat berat

Apa yang dimaksud dengan maintenance alat berat?

Maintenance alat berat adalah serangkaian kegiatan perawatan yang dilakukan secara rutin maupun terjadwal untuk menjaga performa, memperpanjang umur, dan mencegah kerusakan mesin di lapangan.

Mengapa preventive maintenance penting?

Preventive maintenance membantu mencegah kerusakan besar yang bisa menyebabkan downtime panjang dan biaya perbaikan mahal. Dengan perawatan terjadwal, alat berat selalu dalam kondisi optimal.

Apa perbedaan predictive dan preventive maintenance?

Preventive maintenance dilakukan berdasarkan jadwal, sedangkan predictive maintenance menggunakan data sensor dan analisis kondisi mesin untuk memprediksi kapan kerusakan berpotensi terjadi.

Bagaimana teknologi ERP membantu maintenance alat berat?

Software ERP yang terintegrasi dengan asset management memudahkan penjadwalan perawatan, monitoring kondisi alat secara real-time, serta menyediakan data untuk analisis biaya dan keputusan strategis perusahaan.

Apa risiko jika maintenance diabaikan?

Risikonya meliputi downtime mendadak, biaya perbaikan membengkak, umur alat yang lebih pendek, hingga meningkatnya potensi kecelakaan kerja.