Dari Getaran Mesin hingga Laporan Keuntungan: Perjalanan Mengadopsi CBM di Industri Modern

Suatu pagi, Ibu Santi, seorang manajer operasional di sebuah perusahaan manufaktur komponen otomotif, terpaksa menerima kabar buruk. Salah satu mesin produksi utama tiba-tiba berhenti total di tengah proses, menyebabkan antrean pesanan menumpuk dan pelanggan besar mulai gelisah. Biaya perbaikan mendadak yang membengkak, ditambah hilangnya jam produksi, membuat rapat manajemen darurat pun digelar.

Dalam hati, Ibu Santi sadar bahwa ini bukan pertama kalinya kejadian seperti ini terjadi. Perawatan rutin sudah dijalankan, tetapi nyatanya kerusakan tetap bisa muncul tanpa tanda. “Andai saja ada cara untuk tahu lebih awal sebelum mesin benar-benar berhenti,” gumamnya sambil menatap layar laporan downtime yang merugikan perusahaan ratusan juta rupiah.

Dari situlah perjalanannya mengenal konsep Condition-Based Maintenance (CBM) dimulai. Bukan sekadar metode baru dalam perawatan mesin, CBM menawarkan pendekatan berbasis data yang mampu mendeteksi gejala sejak dini, memberikan kesempatan bagi bisnis untuk mengambil keputusan tepat sebelum kerusakan besar terjadi.

Apa Itu Condition-Based Maintenance (CBM)?

Setelah insiden mesin berhenti total itu, Ibu Santi mulai mencari jawaban. Ia menemukan istilah Condition-Based Maintenance (CBM), sebuah strategi perawatan yang berbeda dari sekadar perawatan terjadwal. Jika preventive maintenance biasanya dilakukan berdasarkan kalender, misalnya servis mesin setiap tiga bulan, maka CBM justru menyesuaikan tindakan perawatan dengan kondisi aktual peralatan.

Dengan CBM, mesin tidak diperiksa hanya karena “sudah waktunya”, melainkan karena sensor dan sistem monitoring memberi sinyal adanya potensi masalah. Data real-time dari getaran, suhu, suara, hingga kualitas oli dianalisis untuk mengidentifikasi tanda-tanda awal kerusakan. Jadi, ketika suatu komponen mulai menunjukkan deviasi dari baseline normalnya, tim maintenance bisa segera mengambil tindakan sebelum kerusakan fatal terjadi.

Ibu Santi pun menyadari, pendekatan ini ibarat “mendengarkan suara mesin” setiap saat. Sama halnya seperti seorang pengemudi yang tidak hanya menunggu jadwal servis mobil, tetapi juga peka terhadap suara aneh dari mesin yang bisa menandakan adanya kerusakan tersembunyi. Dengan cara inilah, CBM mampu memberikan rasa aman sekaligus efisiensi, karena perawatan dilakukan tepat waktu dan tepat sasaran.

Mengapa CBM Penting bagi Praktisi Bisnis?

Seiring mempelajari lebih jauh, Ibu Santi menemukan bahwa CBM bukan hanya soal teknis mesin, tapi juga soal bisnis. Selama ini, perusahaan sering mengeluarkan biaya besar untuk maintenance rutin, bahkan mengganti suku cadang yang sebenarnya masih layak pakai. Ironisnya, meski biaya tinggi sudah dikeluarkan, kerusakan mendadak tetap bisa terjadi.

Dengan CBM, pola itu mulai berubah. Sensor yang terpasang di lini produksi memberi data real-time: suhu bantalan yang mulai naik, getaran motor yang tidak normal, atau kualitas oli yang menurun. Informasi ini membuat tim Ibu Santi bisa melakukan perawatan hanya ketika memang dibutuhkan. Hasilnya, downtime menurun drastis, suku cadang tidak lagi diganti sia-sia, dan anggaran perawatan bisa dialokasikan lebih efisien.

Dari sisi manajemen, manfaat CBM semakin jelas. Pengurangan downtime berarti pesanan pelanggan terpenuhi tepat waktu. Umur aset produksi lebih panjang, produktivitas meningkat, dan risiko kerugian besar akibat kerusakan mendadak dapat ditekan. Bagi praktisi bisnis, semua ini bermuara pada ROI yang lebih tinggi dan keberlanjutan operasional yang lebih kuat.

CBM vs Strategi Maintenance Lainnya

Sebelum mengenal CBM, Ibu Santi terbiasa mengandalkan preventive maintenance. Setiap bulan, teknisi akan memeriksa mesin sesuai jadwal. Kadang mereka menemukan komponen masih dalam kondisi baik tetapi tetap diganti, karena sudah “jatuh tempo”. Hasilnya, biaya perawatan terasa membengkak tanpa selalu membawa dampak nyata pada keandalan mesin.

Di sisi lain, ada juga perusahaan yang memilih reactive maintenance (atau corrective maintenance): baru memperbaiki mesin setelah rusak. Cara ini memang terlihat hemat di awal karena tidak ada biaya pemeriksaan rutin, tetapi risiko downtime besar dan kerugian finansial jauh lebih tinggi, seperti yang dialami perusahaan Ibu Santi ketika mesin utama tiba-tiba berhenti.

Nah, Condition-Based Maintenance hadir sebagai jalan tengah. Perawatan dilakukan bukan karena kalender, dan bukan pula menunggu mesin benar-benar gagal, melainkan ketika indikator kondisi menunjukkan adanya anomali. Hal ini membuat CBM lebih efisien dibanding preventive, sekaligus lebih aman daripada reactive.

Jika dibandingkan dengan predictive maintenance, CBM juga memiliki peran tersendiri. Predictive maintenance memanfaatkan analitik lanjutan dan machine learning untuk meramalkan kerusakan di masa depan, sedangkan CBM berfokus pada kondisi aktual mesin saat ini. Dengan kata lain, CBM adalah langkah praktis yang bisa menjadi jembatan antara preventive dan predictive, memberi hasil nyata tanpa perlu investasi teknologi yang terlalu kompleks di awal.

| Strategi Maintenance | Karakteristik Utama | Kelebihan | Kekurangan |

|---|---|---|---|

| Reactive Maintenance | Perbaikan dilakukan setelah mesin rusak | Hemat biaya di awal, tidak perlu inspeksi rutin | Downtime tinggi, risiko kerugian besar, umur aset pendek |

| Preventive Maintenance | Perawatan terjadwal berdasarkan waktu/jam operasi | Mengurangi risiko kerusakan mendadak, lebih terkontrol | Biaya lebih besar karena suku cadang sering diganti meski belum rusak |

| Condition-Based Maintenance (CBM) | Perawatan dilakukan saat kondisi aset menunjukkan anomali | Efisiensi biaya, downtime berkurang, umur aset lebih panjang | Perlu sensor/monitoring, investasi awal lebih tinggi |

| Predictive Maintenance | Menggunakan data historis + AI/analitik untuk memprediksi kegagalan | Lebih akurat, potensi penghematan maksimal | Butuh investasi teknologi dan keahlian data yang lebih kompleks |

Langkah-Langkah Implementasi CBM

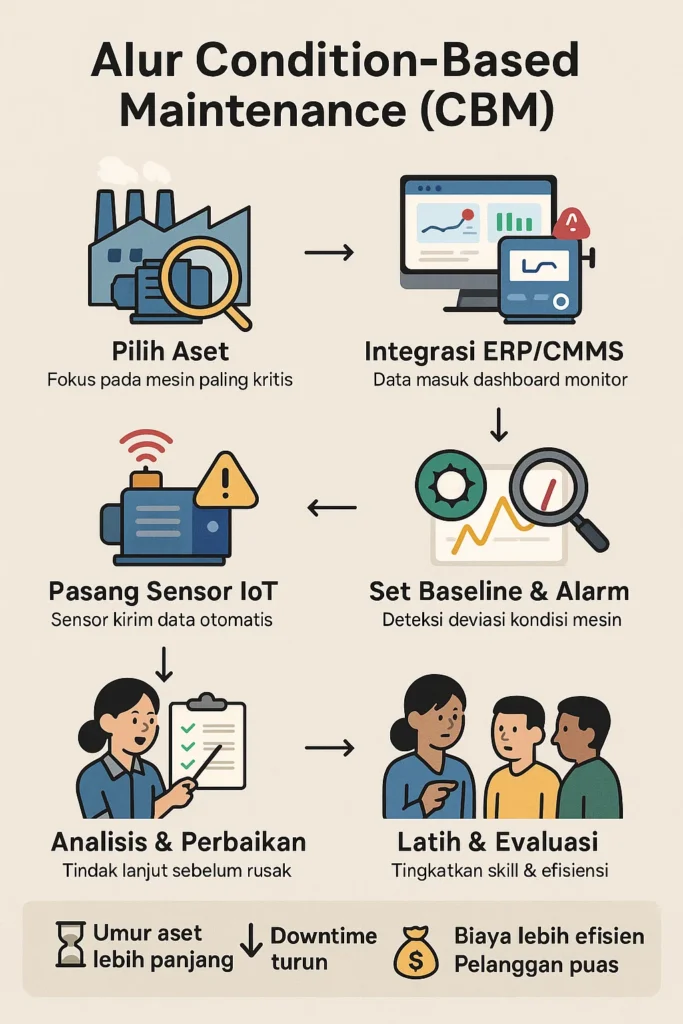

Setelah mendapat persetujuan manajemen, Ibu Santi mulai merancang penerapan Condition-Based Maintenance di perusahaannya. Ia menyadari bahwa implementasi CBM tidak bisa dilakukan sekaligus, melainkan bertahap dan terstruktur. Berikut langkah-langkah yang ia jalankan:

- Identifikasi Aset Kritis

Tidak semua mesin langsung dipasang sensor. Ibu Santi memilih peralatan paling vital, seperti motor penggerak utama dan mesin press, yang bila rusak dapat menyebabkan downtime besar. - Pasang Sensor & IoT Devices

Sensor getaran, suhu, dan kualitas oli dipasang pada mesin-mesin tersebut. Sensor ini terhubung dengan jaringan internet of things (IoT), sehingga data dikirim otomatis dan real-time tanpa perlu pencatatan manual. - Integrasi dengan Software Monitoring (CMMS/ERP)

Data sensor masuk ke sistem monitoring terpusat, seperti CMMS atau modul asset management dalam software ERP. Di sinilah analisis dilakukan, baseline ditentukan, dan alarm otomatis dibuat ketika kondisi mesin menyimpang dari standar. - Tetapkan Baseline & Alarm

Bersama vendor, Ibu Santi menetapkan standar kondisi normal mesin. Begitu data IoT menunjukkan deviasi, misalnya getaran melebihi ambang batas, software ERP/CMMS langsung mengirim notifikasi agar tim maintenance bisa merespons cepat. - Analisis & Tindak Lanjut

Setiap notifikasi ditinjau lebih lanjut. Jika ada potensi kerusakan, tim maintenance segera menjadwalkan perawatan yang tepat, sehingga downtime besar bisa dihindari. - Pelatihan Tim & Evaluasi Berkelanjutan

Agar sistem berjalan lancar, Ibu Santi melatih teknisi untuk membaca data dari dashboard sistem ERP/CMMS dan memahami pola anomali mesin. Evaluasi berkala pun dilakukan untuk memastikan CBM benar-benar memberi manfaat: downtime berkurang, umur aset lebih panjang, dan biaya lebih terkendali.

Dalam waktu enam bulan, hasilnya mulai terasa. Perusahaan mengalami penurunan downtime signifikan, biaya perawatan lebih efisien, dan pelanggan semakin percaya karena produksi berjalan stabil tanpa gangguan besar.

Tantangan & Cara Mengatasinya

Meski hasil awalnya menjanjikan, Ibu Santi menyadari bahwa menerapkan CBM bukan tanpa hambatan. Beberapa tantangan muncul dalam perjalanan:

- Investasi Awal yang Tinggi

Pemasangan sensor IoT dan integrasi ke software ERP/CMMS membutuhkan biaya besar. Awalnya manajemen ragu, namun Ibu Santi meyakinkan dengan proyeksi ROI jangka panjang: penghematan biaya downtime jauh lebih besar daripada investasi awal. - Kompleksitas Data

Ribuan data sensor terkirim setiap menit. Tanpa sistem analisis yang baik, data hanya menjadi “angka tanpa makna”. Solusinya, Ibu Santi memastikan sistem ERP memiliki dashboard analitik yang mudah dipahami, sehingga teknisi bisa cepat mengambil keputusan. - Keterbatasan SDM & Skill

Tidak semua teknisi terbiasa membaca grafik getaran atau tren suhu mesin. Untuk itu, perusahaan mengadakan pelatihan singkat agar tim mampu beradaptasi dengan teknologi baru. - Perubahan Budaya Kerja

Sebagian teknisi terbiasa dengan preventive maintenance terjadwal. Peralihan ke CBM membutuhkan mindset baru: bekerja berdasarkan data real-time. Ibu Santi mengatasinya dengan komunikasi intensif, menjelaskan manfaat langsung yang dirasakan tim, misalnya lebih sedikit kerja lembur akibat mesin mendadak rusak.

Melalui langkah-langkah ini, tantangan perlahan bisa diatasi. Yang awalnya terasa rumit dan mahal, kini terbukti menjadi solusi yang membuat operasi lebih efisien, aman, dan berorientasi pada masa depan.

Penutup: Future-Proof dengan CBM

Kini, setelah hampir setahun menerapkan Condition-Based Maintenance, Ibu Santi bisa bernapas lebih lega. Mesin-mesin di pabriknya tidak lagi menjadi sumber kekhawatiran, melainkan aset yang benar-benar produktif. Downtime berkurang drastis, biaya perawatan lebih terkendali, dan pelanggan semakin puas karena pesanan selalu tiba tepat waktu.

Bagi praktisi bisnis seperti Ibu Santi, CBM membuktikan diri bukan sekadar tren teknologi, melainkan kebutuhan nyata. Di era industri modern yang serba cepat dan kompetitif, kemampuan mendengar “bisikan” mesin lewat data real-time adalah kunci untuk menjaga keberlanjutan bisnis.

🚀 Saatnya Bisnis Anda Menerapkan CBM

Apakah perusahaan Anda siap bertransformasi seperti yang dilakukan Ibu Santi? Dengan integrasi IoT, software ERP, dan strategi CBM, Anda bisa mengurangi downtime, menghemat biaya, dan meningkatkan produktivitas.

💡 Tim konsultan Think Tank Solusindo siap membantu Anda memilih dan mengimplementasikan solusi ERP terbaik yang mendukung CBM, seperti SAP Business One, SAP S/4HANA, atau Acumatica.

📞 Jangan tunda sampai kerusakan berikutnya mengganggu operasional. Hubungi kami sekarang untuk jadwalkan demo gratis dan rasakan langsung manfaatnya.

📲 Hubungi kami sekarang untuk menjadwalkan demo:

- 📨 Email: info@8thinktank.com

- 📱 WhatsApp: +62 857-1434-5189

- 🖱️ Coba Demo Gratis: Klik di sini

FAQ tentang Condition-Based Maintenance (CBM)

Apa itu Condition-Based Maintenance (CBM)?

CBM adalah strategi pemeliharaan mesin berdasarkan kondisi aktual peralatan. Data dikumpulkan melalui sensor dan IoT untuk mendeteksi gejala awal kerusakan sehingga perawatan bisa dilakukan tepat waktu.

Apa perbedaan CBM dengan Preventive Maintenance?

Preventive Maintenance dilakukan berdasarkan jadwal rutin, sedangkan CBM hanya dilakukan jika kondisi mesin menunjukkan tanda-tanda kerusakan. CBM lebih efisien karena mengurangi biaya perawatan yang tidak perlu.

Apa manfaat utama menerapkan CBM di pabrik?

CBM membantu mengurangi downtime, memperpanjang umur mesin, menghemat biaya perawatan, serta meningkatkan keandalan operasional.

Teknologi apa yang dibutuhkan untuk CBM?

Penerapan CBM memerlukan sensor IoT, sistem monitoring real-time, dan software ERP untuk analisis data serta integrasi laporan pemeliharaan.

Apakah CBM cocok untuk semua jenis industri?

Ya, CBM bisa diterapkan di berbagai industri seperti manufaktur, pertambangan, energi, konstruksi, hingga transportasi. Terutama pada perusahaan dengan aset mesin bernilai tinggi.