Bukan Sekadar Stok, Ini Kisah Safety Stock Menyelamatkan Miliaran Rupiah

Pukul 02.17 dini hari. Suara dering telepon darurat memecah kesunyian di site pertambangan yang terpencil. Pak Said, manajer gudang untuk operasi tersebut, sontak terbangun. Ia tidak perlu melihat jam untuk tahu bahwa panggilan di waktu sekritis ini berarti satu hal: bencana.

Di seberang sana, koordinator lapangan melaporkan dengan suara tegang: Crusher A, jantung dari seluruh proses produksi tambang, mati total. Suku cadang yang dibutuhkan adalah bearing tipe C-40, sebuah komponen berharga yang harus diganti segera.

Napas Pak Said tertahan. Kerugian operasional akibat downtime ini dihitung per menit, menelan potensi pendapatan miliaran rupiah dalam hitungan jam. “Periksa gudang, stok reguler kita sudah nol. Cek segera… apakah kita punya sisa di safety stock?” pintanya, lebih ke dirinya sendiri daripada ke lawan bicara.

Inilah momen yang paling ditakuti sekaligus dipersiapkan oleh setiap praktisi bisnis di bidang rantai pasok. Ketika forecast permintaan meleset, atau ketika kiriman vital dari pelabuhan tertahan badai, maka seluruh operasi perusahaan berada di ambang kerugian masif.

Di sinilah safety stock hadir, bukan sebagai persediaan reguler yang dipakai sehari-hari, melainkan persediaan ekstra yang sengaja disimpan, sebagai asuransi terhadap dua “monster” utama dalam logistik: ketidakpastian permintaan (seperti kerusakan mendadak Crusher A ini) dan ketidakpastian waktu tunggu pengiriman (lead time).

Mengapa Tambang Selalu Hidup di Ujung Tanduk

Matahari baru saja terbit di atas lokasi tambang, tetapi ketegangan di ruang kontrol Pak Said tak mereda. Beruntung, ia menemukan satu unit bearing C-40 di rak safety stock, sebuah anugerah yang memenangkan waktu bagi timnya.

Namun, kejadian malam itu menjadi pengingat pahit bahwa di industri pertambangan, inventory management bukanlah soal menghitung berapa banyak yang terjual bulan lalu. Ini adalah arena pertarungan melawan dua monster logistik yang paling ditakuti: ketidakpastian waktu tunggu dan ketidakpastian permintaan.

The Unpredictable: Jejak Suku Cadang dari Pelabuhan ke Lokasi

Suku cadang krusial untuk alat berat tambang seperti bearing C-40 jarang tersedia di toko lokal. Pak Said tahu, pesanan terbarunya sedang berlayar dari Eropa. Lead time rata-rata yang dijanjikan pemasok adalah 45 hari.

Inilah jebakannya: Angka 45 hari itu hanyalah ilusi. Dalam realitas logistik pertambangan, lead time yang sesungguhnya bisa menjadi petualangan.

- Mulai dari penundaan di pelabuhan asal karena kepadatan.

- Lalu masalah birokrasi dan pabean di pelabuhan masuk Indonesia.

- Ditambah lagi, perjalanan darat menuju lokasi tambang yang terpencil seringkali terhambat hujan lebat, jalan rusak, atau bahkan banjir bandang.

Safety stock hadir untuk menjembatani jurang ketidakpastian ini. Jika lead time rata-rata 45 hari, namun waktu terlama yang pernah dicatat Pak Said adalah 60 hari, maka perusahaan harus menyimpan stok ekstra untuk menutupi kebutuhan pemakaian selama 15 hari selisih kritis tersebut. Tanpa stok pengaman ini, stockout sudah pasti terjadi 15 hari sebelum barang pesanan tiba.

Random Failure: Ketika Prediksi Tak Berarti

Jika ketidakpastian lead time disebabkan oleh faktor eksternal, maka ketidakpastian permintaan adalah monster yang hidup di dalam operasional tambang itu sendiri.

Rata-rata pemakaian bearing C-40 adalah 10 unit per bulan. Angka ini mudah diprediksi. Namun, Pak Said tahu persis bahwa permintaan suku cadang di tambang tidak mengikuti pola musim layaknya produk ritel. Permintaan didorong oleh kegagalan mekanis yang acak (random failure).

Satu bulan bisa saja tenang. Bulan berikutnya, tiga dump truck dan satu excavator mengalami kerusakan pada saat yang bersamaan karena tekanan operasional ekstrem, yang menuntut 15 unit bearing dalam satu minggu, jauh di atas rata-rata bulanan.

Safety stock adalah satu-satunya benteng pertahanan terhadap lonjakan permintaan dadakan ini. Di sinilah letak perbedaan antara bisnis biasa dan bisnis berisiko tinggi: Kita tidak bisa hanya mengandalkan rata-rata; kita harus bersiap untuk skenario terburuk yang tidak terduga, atau dalam bahasa ilmu inventaris, variabilitas permintaan (σD) yang tinggi.

Kegagalan untuk memperhitungkan kedua variabilitas ini (baik dari sisi pasokan maupun permintaan) bukanlah sekadar kesalahan teknis. Ini adalah manajemen risiko yang gagal. Dan di industri pertambangan, risiko yang gagal dikelola berarti kerugian hingga miliaran rupiah.

Kalkulasi Keseimbangan Sempurna

Jika sebelumnya kita sudah membahas tentang monster ketidakpastian, maka kali ini adalah pembahasan tentang menjinakkannya dengan angka.

Setelah krisis crusher A teratasi (berkat unit bearing terakhir dari safety stock), Pak Said harus menghadapi pertempuran berikutnya: meja rapat dengan chief financial officer yang selalu meminta efisiensi.

CFO melihat safety stock sebagai biaya. Setiap unit bearing C-40 yang tergeletak di rak adalah biaya penyimpanan (holding cost) yang mengikat modal kerja perusahaan. Tekanannya jelas: “kurangi inventaris! Kita bukan bank penyimpanan barang.”

Pak Said, di sisi lain, melihat stok tersebut sebagai premi asuransi. Ia tahu bahwa biaya penyimpanan 10 unit C-40 selama setahun tidak ada artinya dibandingkan dengan biaya kerugian produksi selama satu jam shutdown tambang.

3.1. Pertarungan Risiko vs. Biaya: Menentukan Service Level

Kompromi ini hanya bisa dipecahkan dengan satu konsep kunci: service level.

- CFO mungkin senang dengan service level 90% (berarti ada peluang 10% terjadi stockout saat pemesanan ulang).

- Namun, Pak Said tahu, untuk komponen sepenting bearing C-40, service level harus 99%. Artinya, ia hanya bersedia mengambil risiko stockout 1% dari waktu ke waktu.

Angka 99% inilah yang diwakili oleh nilai skor Z (atau service factor) dalam perhitungan statistika inventaris. Semakin tinggi service level yang diinginkan, semakin besar pula safety stock yang harus disimpan.

3.2. Senjata Rahasia Pak Said: Rumus yang Melawan Ketidakpastian

Untuk memenangkan argumen di meja rapat, Pak Said tidak bisa lagi menggunakan “feeling” atau “persediaan cadangan tetap.” Ia harus menggunakan rumus yang terukur dan mempertimbangkan variabilitas nyata yang ia hadapi.

1. Rumus Dasar (Titik Awal Terbaik)

Untuk barang yang variasinya tidak terlalu ekstrem (misalnya, oli atau grease khusus), ia menggunakan rumus dasar yang intuitif:

Safety Stock = (Pemakaian Maksimal Harian × Lead Time Maksimal) − (Pemakaian Rata-rata Harian × Lead Time Rata-rata)

Rumus ini efektif untuk skenario rata-rata, namun gagal jika menghadapi variabilitas tinggi.

2. Rumus Kritis (Untuk Suku Cadang Penentu)

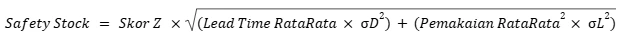

Untuk bearing C-40, yang permintaan dan lead time-nya sangat tidak menentu, Pak Said menggunakan pendekatan yang lebih canggih, yang menyertakan skor Z dan standar deviasi (σ) dari data historisnya.

Meskipun terdapat beberapa variasi (seperti metode Heizer & Render atau Greasley), intinya adalah:

- σD (Standar Deviasi Permintaan): Seberapa jauh permintaan harian menyimpang dari rata-rata?

- σL (Standar Deviasi Lead Time): Seberapa sering pengiriman aktual berbeda dari waktu tunggu yang dijanjikan?

Dengan memasukkan data variabilitas ini bersama dengan skor Z (misalnya, 2.33 untuk service level 99%), Pak Said mendapatkan angka safety stock yang secara statistik paling optimal. Angka ini adalah hasil kompromi matematis: cukup untuk hampir pasti mencegah stockout, tetapi tidak berlebihan sehingga membebani biaya.

3. Reorder Point (ROP): Kapan Harus Bertindak?

Perhitungan safety stock tidak berdiri sendiri. Ia menjadi komponen vital dalam menentukan reorder point, yaitu batas stok minimum yang memicu pesanan baru.

Reorder Point = (Pemakaian Rata-rata selama Lead Time) + Safety Stock

Ini memastikan bahwa ketika Pak Said menekan tombol pesan ulang, stok yang tersisa (termasuk safety stock) cukup untuk menutupi semua risiko permintaan dan lead time hingga pesanan baru tiba.

Stok yang Terselamatkan dan Pelajaran Kunci

Keputusan di masa lalu adalah penentu nasib hari ini.

Setelah berjam-jam tegang, Pak Said menarik napas lega. Satu unit bearing C-40 berhasil ditarik dari rak persediaan yang ia namakan buffer stock. Berkat perhitungan safety stock yang akurat (yang menuntut service level 99%) operasional crusher A pulih dalam waktu yang minimal. Ia berhasil mengubah bencana potensial bernilai miliaran menjadi penundaan yang dapat ditoleransi.

Momen tersebut adalah puncak dari seluruh filosofi manajemen risiko yang ia perjuangkan: safety stock adalah asuransi yang wajib dibayar di muka, untuk menghindari kebangkrutan di masa depan.

Refleksi: Mengubah Biaya Menjadi Investasi

Di industri pertambangan, para praktisi bisnis sering terjebak dalam dikotomi biaya vs. operasi:

- Divisi Keuangan: Fokus pada biaya penyimpanan. Mereka melihat tumpukan stok adalah uang mati.

- Divisi Operasi: Fokus pada kerugian akibat kehabisan stok. Mereka melihat stok adalah nafas kelangsungan kerja.

Pak Said membuktikan, dengan data yang didukung rumus dan Standar Deviasi, bahwa safety stock adalah titik temu. Itu adalah jumlah stok minimum yang Anda butuhkan untuk tidur nyenyak, mengetahui bahwa ketidakpastian logistik dan operasional tidak akan menghentikan mesin penghasil uang Anda.

Tiga Pesan Kunci untuk Praktisi Bisnis

Kisah ini memberikan tiga pelajaran fundamental bagi setiap manajer gudang, logistik, atau pimpinan perusahaan yang beroperasi dalam lingkungan ketidakpastian tinggi:

1. Segmentasi Adalah Kunci Strategis

Jangan perlakukan semua inventaris sama. Gunakan metode klasifikasi (seperti ABC analysis) untuk membagi stok berdasarkan kritikalitasnya:

- Kritis (A): Suku cadang penentu operasional (seperti bearing C-40). Terapkan service level 98–99%.

- Standar (B): Barang yang bisa didapatkan dengan relatif cepat. Terapkan service level 90–95%.

- Non-Kritis (C): Barang umum atau murah. Safety stock bisa minimal atau bahkan nol.

2. Jangan Hanya Mengandalkan Rata-Rata

Rumus safety stock yang efektif harus mengintegrasikan data tentang variabilitas dari lead time dan permintaan Anda. Jika Anda hanya menggunakan nilai rata-rata, Anda secara de facto merencanakan untuk gagal ketika kondisi ekstrem terjadi.

3. Otomatisasi: Menaklukkan Variabilitas dengan Teknologi

Untuk mengukur variabel-variabel kompleks seperti standar deviasi dan menghitung reorder point secara dinamis, keterlibatan software ERP atau sistem manajemen inventaris adalah wajib. Tanpa data historis yang akurat dan kemampuan penghitungan otomatis, Safety stock hanyalah tebakan mahal.

🚀 Siap Mengubah Risiko Menjadi Keunggulan Kompetitif?

Kisah Pak Said menunjukkan bahwa manajemen inventaris adalah manajemen risiko. Sudah saatnya Anda beralih dari spreadsheet yang rentan kesalahan ke sistem yang dirancang untuk mengatasi kompleksitas industri pertambangan.

Kami mengundang Anda untuk melihat langsung bagaimana sistem ERP kelas dunia seperti SAP Business One, Acumatica, atau SAP S/4HANA dapat mengotomatisasi seluruh pengelolaan safety stock dan rantai pasok Anda, mengurangi stockout, dan menghemat miliaran rupiah kerugian operasional.

Hubungi Think Tank Solusindo hari ini untuk mencoba demo gratis dan temukan potensi profit yang tersembunyi di gudang Anda. Lindungi masa depan operasional tambang Anda dengan data dari software tambang, bukan dugaan!

Hubungi kami sekarang!

- 📨 Email: info@8thinktank.com

- 📱 WhatsApp: +62 857-1434-5189

- 🖱️ Coba Demo Gratis: Klik di sini

FAQ tentang Safety Stock di Industri Bisnis

Apa bedanya Safety Stock dengan Stok Reguler (Working Stock)?

Stok Reguler adalah persediaan yang Anda gunakan untuk memenuhi permintaan normal harian atau mingguan. Ini adalah stok yang diasumsikan akan habis sebelum pesanan baru tiba.

Safety Stock adalah persediaan ekstra yang disimpan di atas Stok Reguler. Tujuannya murni sebagai asuransi risiko untuk mencegah stockout hanya jika terjadi dua hal: (1) permintaan tiba-tiba melonjak, atau (2) pengiriman dari pemasok tertunda lebih lama dari waktu tunggu rata-rata.

Apakah mengurangi Safety Stock adalah cara terbaik untuk menghemat holding cost?

Ini adalah dilema klasik, dan jawabannya adalah TIDAK, tidak selalu. Di industri berisiko tinggi seperti pertambangan, biaya holding cost yang Anda hemat biasanya jauh lebih kecil dibandingkan potensi kerugian operasional jika mesin kritis berhenti. Praktisi yang bijak akan melakukan Analisis Total Biaya untuk menentukan titik impasnya. Mengurangi Safety Stock tanpa perhitungan yang matang adalah manajemen risiko yang buruk.

Apa itu Service Level (Skor Z), dan mengapa penting dalam menghitung Safety Stock?

Service Level adalah persentase probabilitas Anda akan mampu memenuhi permintaan pelanggan (atau permintaan internal) selama periode waktu tunggu tanpa mengalami stockout. Ini adalah keputusan strategis tentang berapa banyak risiko yang siap Anda ambil.

- Skor Z adalah faktor matematis yang mewakili Service Level tersebut. Jika Anda memilih 99% Service Level (hanya 1% risiko stockout), Skor Z-nya adalah 2.33. Semakin tinggi Service Level yang Anda inginkan (misalnya untuk suku cadang kritis), semakin besar pula Safety Stock yang harus Anda simpan.

Bagaimana rumus Safety Stock dapat mengatasi Lead Time Uncertainty yang sering terjadi di lokasi terpencil?

Rumus Safety Stock yang canggih (seperti yang menggunakan pendekatan statistika) melakukannya dengan memasukkan variabel Standar Deviasi Lead Time (σL).

- σL mengukur seberapa sering waktu tunggu pengiriman aktual menyimpang dari rata-rata yang dijanjikan. Semakin besar penyimpangannya (misalnya, pengiriman sering terlambat jauh), semakin besar nilai σL, dan secara otomatis, semakin besar pula Safety Stock yang dihasilkan oleh rumus. Ini memaksa Anda untuk menyimpan stok cadangan yang cukup untuk menutupi worst-case scenario keterlambatan logistik di lokasi yang sulit dijangkau.

Apakah Safety Stock bisa diotomatisasi, atau harus dihitung manual?

Safety Stock harus diotomatisasi untuk industri modern. Menghitungnya secara manual menggunakan spreadsheet akan lambat dan rentan kesalahan, terutama karena data permintaan dan lead time terus berubah. Sistem ERP (seperti SAP, Acumatica) dapat:

- Mengambil data historis real-time.

- Menghitung Standar Deviasi secara akurat.

- Menghitung ulang Safety Stock dan Reorder Point secara dinamis setiap hari atau minggu.

Otomatisasi memastikan bahwa buffer persediaan Anda selalu disesuaikan dengan risiko pasar terkini, bukan dengan asumsi basi dari bulan lalu.