7 Tantangan Industri Manufaktur Modern yang Hanya Bisa Diatasi dengan SAP S/4HANA

Ketika Bu Erni memulai bisnis manufakturnya dua dekade lalu, keberhasilan ditentukan oleh kedisiplinan di lantai produksi dan kemampuan menjaga ritme mesin tetap stabil. Kini, ukuran kesuksesan berubah total. Di era manufaktur modern, bukan hanya kecepatan produksi yang menentukan, tetapi juga kecepatan membaca data dan membuat keputusan yang tepat waktu.

Namun, perubahan besar ini datang lebih cepat dari yang banyak perusahaan bayangkan. Di pabrik milik Bu Erni, mesin-mesin baru sudah otomatis, tapi sistemnya belum sepenuhnya terintegrasi. Tim produksi menggunakan software berbeda dari tim gudang, laporan keuangan sering terlambat, dan komunikasi lintas departemen masih bergantung pada email dan file Excel.

Situasi seperti ini tidak hanya terjadi di satu perusahaan. Banyak pabrik manufaktur di Indonesia menghadapi tantangan yang sama: operasi yang berjalan, tapi tidak terkendali secara menyeluruh. Proses digitalisasi setengah matang menciptakan paradoks, teknologi sudah ada, tapi efisiensi belum tercapai.

Dalam konteks inilah, muncul kebutuhan akan sistem yang lebih dari sekadar ERP biasa. Sebuah platform yang bisa menyatukan seluruh rantai proses bisnis, dari perencanaan hingga pengiriman produk, dan menghadirkan data real-time untuk mendukung keputusan strategis. Di sinilah peran SAP S/4HANA menjadi sangat relevan bagi industri manufaktur modern.

Tujuh tantangan berikut ini menggambarkan realita yang dihadapi banyak perusahaan seperti milik Bu Erni, dan bagaimana SAP S/4HANA hadir sebagai solusi yang benar-benar bisa mengubah cara pabrik beroperasi di era digital.

Tantangan #1: Data Terpecah dan Tidak Real-Time

Bagi Bu Erni, salah satu tantangan paling rumit bukanlah meningkatkan kapasitas produksi, tapi menyatukan informasi dari berbagai bagian pabrik yang seolah hidup di dunia masing-masing. Tim produksi mencatat hasil harian di sistem mereka sendiri, bagian gudang punya software stok barang terpisah, sementara tim keuangan menunggu laporan manual setiap akhir minggu untuk mencatat biaya operasional.

Hasilnya? Keputusan penting sering diambil berdasarkan data yang sudah kadaluarsa. Saat rapat bulanan, laporan stok bisa berbeda dengan catatan pengiriman, dan jumlah bahan baku yang tercatat di sistem sering kali tak sesuai dengan kondisi di gudang. Kondisi seperti ini membuat Bu Erni sulit memantau performa aktual perusahaannya secara menyeluruh.

Masalah ini umum terjadi di dunia manufaktur modern. Dalam sebuah survei global, hampir 60% perusahaan manufaktur mengaku kesulitan mengambil keputusan cepat karena data tersebar di berbagai sistem yang tidak terhubung. Artinya, bukan hanya Bu Erni yang berhadapan dengan “dinding digital” di dalam organisasinya.

Di sinilah SAP S/4HANA menunjukkan perannya. Sistem ini dirancang untuk mengintegrasikan seluruh departemen ke dalam satu platform berbasis data real-time. Setiap transaksi yang terjadi, mulai dari pesanan penjualan, perencanaan produksi, hingga pengeluaran biaya, langsung tercatat dan bisa diakses lintas divisi tanpa perlu menunggu laporan manual.

Dengan integrasi ini, Bu Erni kini bisa melihat gambaran menyeluruh bisnisnya hanya dari satu dasbor. Ia bisa tahu kapan produksi mencapai target, kapan stok mulai menipis, dan bahkan memprediksi kapan waktu terbaik untuk melakukan pembelian bahan baku berikutnya. Semua keputusan strategis jadi lebih cepat, karena semuanya didukung oleh satu sumber kebenaran data (single source of truth).

Tantangan #2: Ketidakefisienan di Lini Produksi

Di pabrik Bu Erni, setiap menit berarti uang. Satu jam downtime mesin bisa berarti ribuan unit produk tertunda, sementara penundaan kecil di satu lini bisa menimbulkan efek domino di seluruh jadwal produksi. Masalahnya, penyebab ketidakefisienan sering kali baru diketahui setelah dampaknya sudah terasa, bukan saat masalah itu terjadi.

Tim operasional memang mencatat aktivitas produksi, tapi sistem mereka tidak bisa memberi peringatan dini. Ketika ada mesin yang performanya menurun atau ada keterlambatan pasokan bahan baku, informasi baru sampai ke manajemen setelah proses terganggu. Akibatnya, Bu Erni sering menghadapi situasi di mana kapasitas sudah penuh, tapi hasil produksi justru menurun.

Kondisi seperti ini umum terjadi di banyak pabrik yang masih bergantung pada sistem lama atau laporan manual. Proses produksi berjalan seperti “kotak hitam”, aktif di dalam, tapi sulit dipantau secara real-time dari luar.

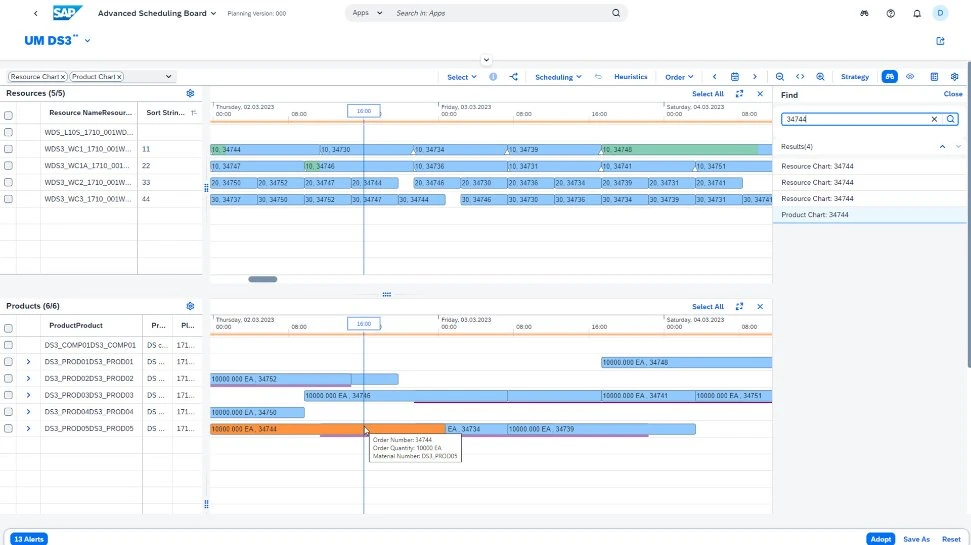

SAP S/4HANA menawarkan pendekatan berbeda. Dengan modul Manufacturing & Production Planning, setiap aktivitas di lantai produksi terhubung langsung dengan sistem pusat. Manajer bisa melihat status mesin, kapasitas yang digunakan, dan progres tiap pesanan dalam satu dasbor terintegrasi. Jika ada keterlambatan material atau anomali performa mesin, sistem secara otomatis memberi peringatan dini dan menyesuaikan jadwal produksi agar dampaknya bisa diminimalkan.

Bagi Bu Erni, perubahan ini terasa nyata. Jika dulu laporan efisiensi baru bisa disusun setiap minggu, kini ia bisa melihat performa setiap lini produksi secara langsung, bahkan memprediksi kapan mesin tertentu membutuhkan perawatan. Dengan visibilitas penuh ini, efisiensi meningkat, waktu henti berkurang, dan tim produksi bisa bekerja dengan ritme yang lebih stabil dan terukur.

Tantangan #3: Kompleksitas Rantai Pasok yang Sulit Dikendalikan

Salah satu tantangan terbesar bagi Bu Erni muncul bukan di dalam pabrik, melainkan di luar gerbangnya, di sepanjang rantai pasok yang membentang dari vendor hingga pelanggan akhir. Seiring pertumbuhan bisnis, Bu Erni kini bekerja dengan lebih dari 30 pemasok bahan baku dari berbagai daerah, bahkan sebagian impor. Di atas kertas, sistemnya tampak rapi. Tapi dalam praktiknya, satu keterlambatan pengiriman saja bisa membuat seluruh jadwal produksi terganggu.

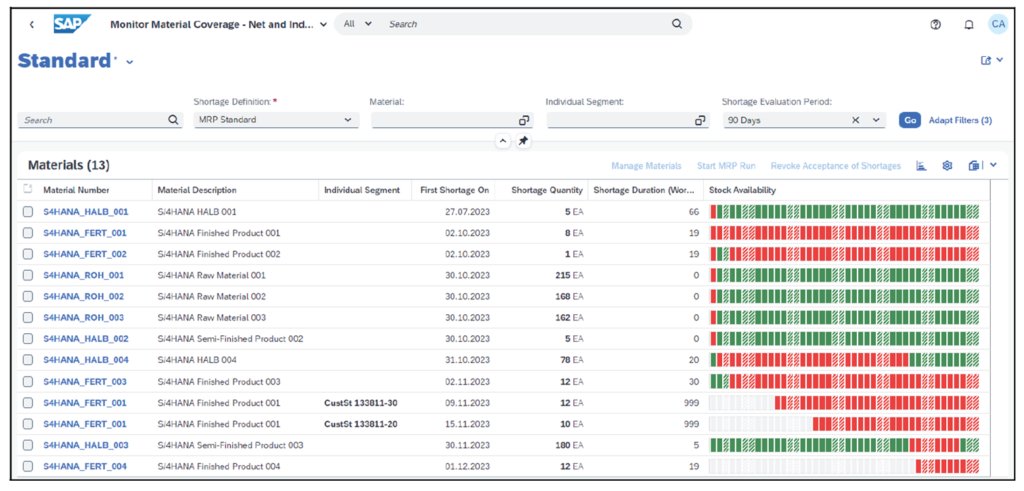

Ketika salah satu vendor logam mengalami gangguan pengiriman, tim pembelian baru mengetahuinya setelah stok menipis di gudang. Produksi pun terpaksa berhenti, dan tim penjualan harus menunda pengiriman ke pelanggan. Situasi ini sering berulang, karena komunikasi antar bagian dan pemasok tidak berjalan secara real-time.

Kondisi seperti ini mencerminkan kompleksitas rantai pasok modern. Banyak perusahaan manufaktur terjebak dalam sistem pasif, baru bereaksi ketika masalah muncul. Padahal, di era globalisasi dan fluktuasi ekonomi, ketidakpastian pasokan sudah menjadi hal yang konstan. Tanpa visibilitas penuh terhadap aliran material, risiko operasional bisa meningkat drastis.

Dengan SAP S/4HANA Supply Chain Management (SCM), Bu Erni akhirnya bisa melihat seluruh rantai pasoknya dari hulu ke hilir. Sistem ini menampilkan data pengiriman bahan baku, status persediaan di setiap gudang, hingga perkiraan waktu kedatangan material secara real-time. Bahkan ketika vendor mengalami keterlambatan, sistem dapat memberi notifikasi otomatis dan membantu menyesuaikan ulang rencana produksi agar tidak mengganggu output akhir.

Integrasi ini memberi Bu Erni kendali yang sebelumnya nyaris mustahil dicapai. Ia tidak lagi sekadar bereaksi terhadap masalah, tapi memprediksi dan mengantisipasinya sebelum berdampak ke operasional. Supply chain perusahaannya kini bukan sekadar jalur distribusi, melainkan jaringan cerdas yang bergerak adaptif mengikuti perubahan pasar.

Tantangan #4: Perubahan Permintaan Pasar yang Dinamis

Bagi Bu Erni, dunia manufaktur kini terasa seperti medan yang selalu berubah arah. Permintaan pelanggan bisa naik tajam dalam seminggu, lalu turun drastis di bulan berikutnya. Tren global, harga bahan baku, bahkan kebijakan impor-ekspor dapat memengaruhi rencana produksi hanya dalam hitungan hari.

Salah satu momen yang paling diingat Bu Erni terjadi saat pandemi mulai mereda. Permintaan produk rumah tangga melonjak tiba-tiba, namun kapasitas produksinya belum siap. Akibatnya, banyak peluang penjualan terlewat karena stok tak mencukupi. Sebaliknya, ketika tren melandai, gudangnya justru penuh dengan produk yang tak segera terserap pasar. Pola permintaan yang fluktuatif ini membuat perencanaan produksi terasa seperti tebak-tebakan.

Masalah semacam ini tidak hanya dialami Bu Erni. Menurut riset dari McKinsey & Company (2024), lebih dari 70% produsen global menyebut volatilitas permintaan sebagai faktor utama yang menghambat pertumbuhan pasca-pandemi. Banyak dari mereka masih menggunakan model perencanaan tradisional yang lambat merespons perubahan pasar.

Di sinilah SAP S/4HANA memainkan peran penting melalui kemampuan predictive analytics dan demand forecasting yang canggih. Sistem ini menggabungkan data historis, tren pasar, dan variabel eksternal seperti harga bahan baku atau kondisi ekonomi global untuk memprediksi permintaan secara lebih akurat. Tim produksi pun bisa menyesuaikan kapasitas dan jadwal lebih cepat, sebelum permintaan berubah terlalu jauh.

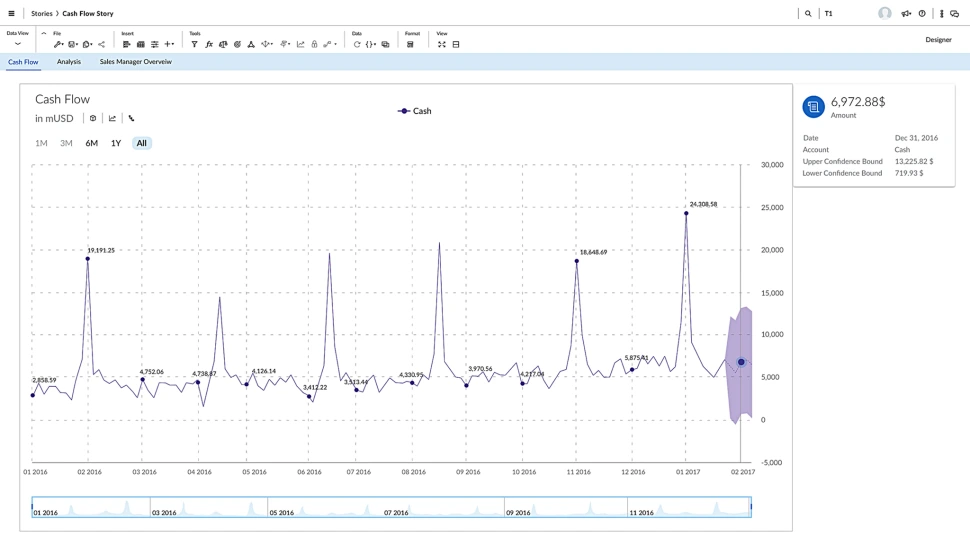

Bagi Bu Erni, teknologi ini mengubah cara perusahaannya melihat pasar. Kini, rencana produksi tidak lagi berdasarkan “feeling” atau kebiasaan, tetapi berdasar pada data yang terus diperbarui. Keputusan dibuat lebih cepat, stok terjaga proporsional, dan biaya penyimpanan pun menurun. Dengan data prediktif yang kuat, perusahaan tak lagi sekadar mengikuti pasar, tapi mampu bergerak selangkah di depannya.

Tantangan #5: Kontrol Keuangan yang Lemah

Tantangan kelima yang dihadapi Ibu Erni adalah ketidakakuratan laporan keuangan dan biaya produksi. Masalah ini sering kali menjadi bom waktu dalam industri elektronik, terutama karena setiap komponen memiliki margin yang tipis dan perhitungan biaya produksi sangat sensitif terhadap fluktuasi harga bahan baku.

Di pabrik Ibu Erni, laporan keuangan sering terlambat karena data biaya bahan baku, tenaga kerja, dan overhead masih dikumpulkan secara manual dari berbagai departemen. Akibatnya, laporan laba rugi baru bisa disusun berminggu-minggu setelah akhir bulan, padahal keputusan pembelian dan perencanaan produksi butuh data real-time. Selain itu, sering ditemukan selisih antara nilai stok di laporan dengan kondisi aktual di gudang, menandakan adanya kesalahan input atau keterlambatan pencatatan.

Situasi ini membuat Ibu Erni sulit menilai apakah lini produk tertentu benar-benar menguntungkan. Misalnya, ketika perusahaan mulai mengembangkan perangkat pintar (smart devices), biaya riset dan bahan prototipe sering kali tidak tercatat dengan benar, sehingga estimasi ROI proyek menjadi kabur.

Dengan sistem ERP seperti SAP S/4HANA, seluruh data akuntansi dan biaya produksi dapat diintegrasikan secara otomatis dari sumbernya. Setiap transaksi di gudang atau produksi langsung tercermin di laporan keuangan tanpa perlu rekonsiliasi manual. Selain itu, fitur cost center dan profit center accounting membantu Ibu Erni memantau performa tiap lini produk, memastikan keputusan bisnis didasarkan pada data akurat, bukan perkiraan kasar.

Tantangan #6: Keterbatasan Skalabilitas Sistem Lama

Tantangan keenam yang dihadapi Ibu Erni adalah keterbatasan skalabilitas sistem lama. Sistem ERP lama yang digunakan perusahaannya sudah tidak mampu mengikuti laju pertumbuhan bisnis. Saat perusahaan mulai menambah lini produksi baru dan membuka fasilitas perakitan di luar kota, sistem tersebut sering kali tidak bisa menampung volume transaksi yang meningkat dan gagal sinkron dengan data operasional cabang.

Masalah ini tampak jelas ketika tim IT mencoba menambah modul atau integrasi baru. Setiap penambahan fitur membutuhkan waktu implementasi yang lama, dan sering kali justru mengganggu sistem yang sudah berjalan. Di sisi lain, sistem lama juga tidak mendukung arsitektur cloud, sehingga akses data hanya bisa dilakukan di kantor pusat. Ini menjadi hambatan besar bagi Ibu Erni dan timnya yang mulai menjalankan model kerja hybrid dan membutuhkan laporan real-time kapan pun dan di mana pun.

Selain itu, performa sistem yang menurun membuat produktivitas karyawan ikut terdampak. Laporan penjualan sering gagal diproses ketika traffic sedang tinggi, dan proses MRP (Material Requirements Planning) bisa memakan waktu berjam-jam hanya untuk menghitung kebutuhan bahan. Kondisi ini membuat manajemen sulit merespons permintaan pasar dengan cepat, padahal industri elektronik bergerak sangat dinamis dan penuh tekanan kompetitif.

SAP S/4HANA menjadi solusi potensial bagi Ibu Erni karena platform ini dibangun dengan arsitektur in-memory computing dan mampu menangani data dalam skala besar tanpa kehilangan kecepatan. Sistem ini juga sangat fleksibel, dapat dikembangkan sesuai kebutuhan bisnis, baik untuk ekspansi ke cabang baru, integrasi IoT, maupun otomatisasi lini produksi. Dengan kemampuan cloud-nya, Ibu Erni tak lagi dibatasi ruang dan waktu dalam mengelola pabriknya.

Tantangan #7: Rendahnya Kolaborasi dan Transparansi antar Divisi

Meski pabrik Ibu Erni sudah beroperasi puluhan tahun, komunikasi antar divisi masih terkotak-kotak. Tim produksi bekerja sendiri dengan sistemnya, bagian keuangan punya format laporan berbeda, sementara tim logistik mengandalkan spreadsheet yang disimpan di drive pribadi. Akibatnya, setiap kali terjadi perubahan jadwal produksi atau permintaan tambahan bahan baku, informasi tersebut tak langsung tersampaikan ke bagian lain.

Dampaknya bisa serius. Pernah suatu kali, tim pembelian telat memesan komponen karena tidak tahu ada pesanan tambahan dari pelanggan besar. Akibatnya, lini produksi terhenti selama dua hari, dan pesanan penting pun tertunda. Di sisi lain, bagian keuangan kewalahan karena laporan stok tidak sinkron dengan data gudang aktual. Semua pihak merasa bekerja keras, tapi hasilnya tidak optimal karena kurangnya transparansi dan koordinasi lintas fungsi.

SAP S/4HANA menjawab masalah ini melalui integrasi lintas divisi secara real-time. Setiap transaksi, mulai dari pembelian bahan, jadwal produksi, hingga pengiriman, otomatis tercatat dan langsung dapat diakses oleh semua departemen terkait. Tidak ada lagi “data silos” yang memisahkan informasi antar divisi. Sistem juga menyediakan dashboard kolaboratif yang menampilkan KPI (Key Performance Indicator) tiap departemen, membantu manajemen memantau kinerja tim tanpa perlu menunggu laporan manual.

Dengan sistem ini, Ibu Erni berhasil menciptakan budaya kerja yang lebih terbuka dan sinkron. Setiap keputusan berbasis data, bukan asumsi. Tidak ada lagi kejutan di akhir bulan, dan setiap tim tahu apa yang sedang terjadi di bagian lain perusahaan.

Kisah Transformasi: Bagaimana SAP S/4HANA Mengubah Bisnis Ibu Erni

Setelah menghadapi tujuh tantangan besar yang hampir mengguncang stabilitas perusahaannya, Ibu Erni akhirnya menyadari bahwa solusi tambal-sulam tidak lagi cukup. Ia butuh sistem yang mampu menyatukan seluruh bagian bisnisnya dalam satu ekosistem digital yang solid. Saat itulah ia memutuskan untuk beralih ke SAP S/4HANA, dibantu oleh tim konsultan Think Tank Solusindo yang memahami kompleksitas industri manufaktur dengan baik.

Proses transformasi dimulai dari perubahan budaya kerja. Setiap departemen, dari produksi hingga keuangan, dilatih untuk memahami alur data terintegrasi dan pentingnya transparansi. SAP S/4HANA memungkinkan semua tim bekerja di atas satu sumber data yang sama, sehingga kesalahan laporan atau miskomunikasi yang dulu sering terjadi perlahan menghilang. Dengan dashboard analitik real-time, manajer produksi kini bisa memantau kapasitas mesin, sementara tim keuangan langsung mengetahui dampak setiap perubahan jadwal terhadap biaya operasional.

Perubahan besar juga terlihat di lini produksi. Sebelumnya, Ibu Erni sering mendapat laporan keterlambatan karena bahan baku datang tidak sesuai waktu. Kini, berkat sistem Material Requirements Planning (MRP) yang cerdas dari SAP S/4HANA, semua kebutuhan bahan dihitung otomatis berdasarkan jadwal dan stok aktual. Bahkan, sistem dapat memberikan notifikasi jika ada potensi keterlambatan dari pemasok, sehingga tim bisa bertindak lebih cepat.

Tidak hanya itu, integrasi dengan Internet of Things (IoT) membantu pabrik Ibu Erni memantau performa mesin secara langsung. Setiap getaran abnormal atau suhu berlebih langsung terdeteksi, mencegah kerusakan besar yang dulu sering menelan biaya tinggi. Semua data ini tersaji dalam tampilan yang mudah dibaca, membuat pengambilan keputusan lebih cepat dan berbasis fakta.

Kini, perusahaan Ibu Erni bukan hanya pulih dari tekanan kompetitif, tapi juga berkembang pesat. Ia berhasil membuka pabrik kedua dengan sistem yang sama efisiennya, tanpa perlu menambah banyak tenaga kerja administratif. SAP S/4HANA memberi fondasi yang kokoh bagi pertumbuhan jangka panjang dan menjadikan perusahaan Ibu Erni simbol transformasi digital yang berhasil di sektor manufaktur Indonesia.

Penutup: Menjawab Tantangan Manufaktur Modern dengan SAP S/4HANA

Perjalanan Ibu Erni menggambarkan satu kenyataan penting: industri manufaktur modern bukan lagi sekadar soal mesin dan tenaga kerja, tetapi tentang kecepatan beradaptasi terhadap perubahan. Di tengah rantai pasok global yang fluktuatif, permintaan pelanggan yang semakin personal, dan tekanan efisiensi yang terus meningkat, perusahaan tidak bisa lagi bergantung pada sistem lama yang terpisah-pisah.

SAP S/4HANA hadir sebagai solusi yang menyatukan semua elemen tersebut dalam satu ekosistem cerdas. Dari pengadaan bahan baku hingga laporan keuangan, setiap proses berjalan dalam alur data real-time yang terhubung, akurat, dan transparan. Inilah yang akhirnya membawa Ibu Erni keluar dari jebakan inefisiensi dan menempatkan perusahaannya di peta persaingan global dengan fondasi digital yang kuat.

Transformasi yang dialami Ibu Erni bukanlah kisah langka, setiap perusahaan manufaktur bisa mencapai hasil serupa jika berani mengambil langkah strategis menuju sistem ERP modern. Dengan dukungan implementasi dari Think Tank Solusindo, perusahaan dapat merancang solusi SAP S/4HANA yang sesuai dengan kebutuhan unik tiap lini produksi, sekaligus memastikan proses transisi berjalan mulus dan terukur.

Bagi para pemilik pabrik dan eksekutif manufaktur yang ingin menaklukkan tantangan serupa, inilah saatnya melangkah menuju masa depan industri yang lebih efisien, terukur, dan berkelanjutan.

✨ Hubungi tim Think Tank Solusindo hari ini untuk menjadwalkan demo gratis SAP S/4HANA dan lihat bagaimana sistem ini dapat mentransformasi bisnis Anda dari dalam:

🧩 Hubungi Kami Sekarang!

- 📨 Email: info@8thinktank.com

- 📱 WhatsApp: +62 857-1434-5189

- 🖱️ Coba Demo Gratis: Klik di sini

Frequently Asked Questions

Apa saja tantangan utama yang dihadapi industri manufaktur modern?

Tantangan utama meliputi kompleksitas rantai pasok, kesulitan memantau performa produksi secara real-time, sistem lama yang tidak skalabel, serta rendahnya kolaborasi antar divisi. Semua hal ini menghambat efisiensi dan pengambilan keputusan berbasis data.

Mengapa sistem lama tidak cukup untuk mendukung pertumbuhan industri manufaktur saat ini?

Sistem lama biasanya bekerja secara terpisah antar divisi dan tidak mampu menangani volume data besar dengan cepat. Akibatnya, proses bisnis menjadi lambat, data sering tidak akurat, dan sulit untuk ekspansi ke cabang baru atau integrasi teknologi seperti IoT.

Bagaimana SAP S/4HANA membantu perusahaan manufaktur mengatasi tantangan tersebut?

SAP S/4HANA mengintegrasikan seluruh proses bisnis dalam satu platform berbasis in-memory computing. Sistem ini memungkinkan analisis data real-time, kolaborasi lintas divisi, serta otomasi dalam perencanaan produksi dan pengadaan bahan baku.

Apakah SAP S/4HANA cocok untuk semua jenis perusahaan manufaktur?

Ya. SAP S/4HANA fleksibel dan dapat disesuaikan dengan berbagai skala industri—mulai dari manufaktur komponen, elektronik, otomotif, hingga industri berat. Dengan dukungan implementasi dari konsultan berpengalaman seperti Think Tank Solusindo, sistem ini bisa dioptimalkan sesuai kebutuhan bisnis.

Bagaimana cara memulai implementasi SAP S/4HANA di perusahaan manufaktur?

Langkah pertama adalah melakukan analisis kebutuhan bisnis bersama konsultan ERP. Setelah itu, dilakukan desain sistem, migrasi data, dan pelatihan pengguna. Think Tank Solusindo menyediakan proses implementasi yang terukur agar transisi berjalan lancar tanpa mengganggu operasional pabrik.