Rahasia Pengendalian Biaya Produksi di Pabrik Makanan dan Minuman dengan SAP S/4HANA

Setiap pagi, Pak Guntur selalu memulai harinya dengan ritual sederhana: secangkir kopi hitam dan laporan produksi dari hari sebelumnya. Sebagai General Manager di sebuah pabrik makanan dan minuman di Semarang, ia terbiasa menghadapi angka-angka, dari konsumsi bahan baku, jumlah produk jadi, hingga biaya lembur di lini produksi. Tapi dalam beberapa bulan terakhir, laporan-laporan itu justru membuatnya gelisah.

Biaya bahan baku melonjak, penggunaan energi di pabrik naik tajam, dan margin keuntungan semakin menipis. Anehnya, meskipun volume produksi meningkat, keuntungan justru stagnan. “Ada yang tidak beres,” pikirnya. Namun ketika ia meminta rincian biaya per produk, tim keuangan hanya bisa memberikan laporan dua minggu kemudian. Data dari divisi produksi, pembelian, dan gudang harus dikompilasi manual dari sistem yang berbeda, sebuah proses yang membuat keputusan bisnis tertunda dan peluang efisiensi terlewat begitu saja.

Suatu sore, saat meninjau lantai produksi, Pak Guntur menyadari masalah utamanya bukan sekadar biaya yang meningkat, melainkan ketidakterhubungan antar divisi. Operator mencatat pemakaian bahan di lembar kerja, staf gudang menghitung stok di Excel, dan tim keuangan baru menginput semuanya ke sistem akuntansi di akhir bulan. “Bagaimana mungkin kita bisa mengendalikan biaya kalau datanya datang setelah uangnya habis?” gumamnya pelan.

Ketika rapat bulanan bersama direksi, pertanyaan besar akhirnya muncul: “Bagaimana kita bisa mengontrol biaya produksi secara real-time, bukan reaktif setelah kerugian terjadi?” Dari situlah, Pak Guntur mulai mencari sistem yang mampu memberi visibilitas menyeluruh atas biaya, stok, dan efisiensi proses di pabriknya. Pencariannya pun membawanya pada solusi yang kini banyak digunakan pabrik besar di Indonesia: SAP S/4HANA.

Tantangan di Industri Makanan dan Minuman

Setelah rapat itu, Pak Guntur mulai menelaah lebih dalam akar masalah yang dihadapi pabriknya. Semakin ia menggali, semakin jelas bahwa lonjakan biaya bukan hanya disebabkan harga bahan baku yang naik, tapi juga karena sistem internal yang tak lagi mampu mengikuti kompleksitas produksi modern.

Dalam industri makanan dan minuman, bahan baku seperti gula, minyak, susu, atau kemasan bisa berubah harga setiap minggu. Tanpa data konsumsi historis yang akurat, tim pembelian sering memesan terlalu banyak atau terlalu sedikit. Akibatnya, bahan menumpuk di gudang hingga melewati masa simpan, sementara lini produksi lain justru kekurangan pasokan. Ketidakseimbangan ini pelan-pelan menggerogoti biaya.

Masalah lain muncul di lantai produksi. Setiap kali terjadi penyesuaian resep atau pergantian batch, tim harus menghitung ulang kebutuhan bahan secara manual. Jika ada selisih antara rencana dan realisasi, pencatatannya kerap terlambat. Laporan biaya produksi pun baru bisa disusun setelah proses berakhir, padahal keputusan efisiensi seharusnya diambil saat proses masih berjalan.

Selain itu, divisi keuangan sering bekerja “dalam gelap”. Tanpa integrasi langsung dengan sistem produksi, mereka hanya menerima angka akhir tanpa tahu sumber pemborosan di lapangan. Ini membuat perencanaan anggaran jangka menengah sulit dilakukan, apalagi untuk memproyeksikan profit per produk.

Dan di tengah semua itu, pabrik Pak Guntur juga harus memenuhi berbagai standar keamanan pangan dan sertifikasi seperti BPOM, halal, hingga ISO 22000. Setiap kali auditor datang, tim QA sibuk mencari data produksi yang tersebar di berbagai file Excel dan catatan manual. Waktu yang seharusnya dipakai untuk inovasi malah habis untuk sekadar mengumpulkan bukti.

Pak Guntur mulai sadar, sistem lama yang selama ini mereka anggap “cukup baik” ternyata menjadi penghalang terbesar dalam mengendalikan biaya dan menjaga efisiensi. Ia butuh sistem yang mampu menyatukan seluruh proses, dari bahan mentah hingga laporan keuangan, dalam satu sumber kebenaran (single source of truth). Itulah titik di mana nama SAP S/4HANA mulai muncul di meja kerjanya, bukan sekadar software ERP, tapi fondasi baru untuk mengelola biaya produksi secara cerdas.

Transformasi dengan SAP S/4HANA

Keputusan untuk beralih ke sistem baru bukan langkah mudah bagi Pak Guntur. Ia tahu betul, mengganti sistem berarti mengubah cara kerja seluruh tim, dari operator gudang hingga manajer keuangan. Namun setelah berkonsultasi dengan ERP consultant dari Think Tank Solusindo, ia menyadari satu hal penting: transformasi digital bukan tentang mengganti software, melainkan menyatukan data dan keputusan.

SAP S/4HANA mulai diterapkan secara bertahap. Dimulai dari integrasi antara produksi, gudang, dan keuangan, tiga area yang sebelumnya bekerja dalam sistem terpisah. Kini, setiap kali lini produksi menggunakan bahan baku, data otomatis tercatat di sistem dan langsung memperbarui laporan stok barang serta biaya aktual. Tak perlu lagi menunggu rekap manual di akhir minggu.

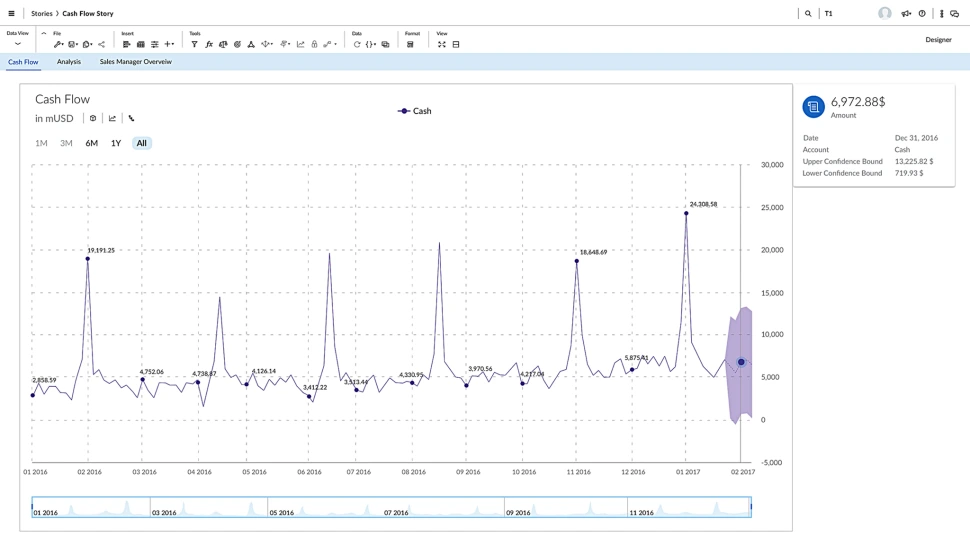

Fitur real-time costing menjadi game changer. Sistem secara otomatis menghitung biaya per batch atau per produk saat proses berlangsung, bukan setelahnya. Tim keuangan bisa melihat bagaimana fluktuasi harga bahan baku atau durasi proses produksi memengaruhi margin, dan langsung memberi rekomendasi ke tim produksi.

Sementara itu, modul Material Management (MM) dan Production Planning (PP) membantu menyesuaikan pembelian bahan dengan kebutuhan aktual di lini produksi, sehingga stok lebih ramping dan risiko bahan kadaluarsa berkurang drastis.

Yang paling membuat Pak Guntur terkesan adalah kemampuan analitik prediktif SAP S/4HANA. Dengan data historis dan algoritma cerdas, sistem dapat memproyeksikan kebutuhan bahan untuk minggu berikutnya, memperkirakan tren biaya energi, dan bahkan menyoroti potensi pemborosan sebelum terjadi. Ini bukan lagi sekadar laporan, tapi wawasan bisnis yang bisa ditindaklanjuti secara langsung.

Kini, setiap pagi, dashboard SAP S/4HANA di tablet Pak Guntur menampilkan kondisi terkini pabriknya: efisiensi lini produksi, pemakaian bahan, hingga margin per produk. Semua tersaji real-time, dalam satu tampilan terpadu. Ia tak lagi harus menunggu laporan manual, dan bisa mengambil keputusan strategis kapan pun dibutuhkan. Transformasi itu tidak hanya menekan biaya, tapi juga mengubah cara tim bekerja, lebih kolaboratif, transparan, dan berbasis data.

Dampak Nyata bagi Perusahaan

Beberapa bulan setelah implementasi SAP S/4HANA berjalan penuh, Pak Guntur mulai merasakan perbedaan yang signifikan. Jika dulu setiap keputusan harus menunggu laporan manual dari berbagai divisi, kini semua informasi penting tersedia di layar tablet hanya dalam hitungan detik. Ia bisa melihat biaya aktual per batch, memantau rasio efisiensi produksi, dan memastikan tingkat sisa bahan (waste) tetap terkendali di bawah target.

Laporan keuangan manufaktur yang sebelumnya baru keluar dua minggu setelah penutupan produksi, kini bisa diakses setiap hari. Tim keuangan bahkan mampu melakukan analisis profitabilitas per produk dengan lebih akurat, karena data biaya, tenaga kerja, dan konsumsi bahan kini langsung terhubung dengan proses produksi di lapangan. Akibatnya, keputusan harga jual dan strategi promosi bisa dibuat jauh lebih cepat dan tepat sasaran.

Efeknya juga terasa hingga ke gudang. Berkat integrasi modul Material Management (MM), stok bahan baku tidak lagi menumpuk. Setiap pembelian didasarkan pada kebutuhan aktual yang dihitung otomatis oleh sistem, bukan sekadar estimasi manual. “Sekarang gudang terasa lebih lega, tapi produksi jalan terus tanpa hambatan,” ujar salah satu supervisor dengan bangga.

Dampak terbesar justru dirasakan dari sisi efisiensi biaya. Dalam enam bulan pertama, perusahaan berhasil menekan pengeluaran operasional hingga 15%, terutama dari pengurangan waste, energi, dan waktu tunggu proses. Lebih dari itu, tim mulai bekerja dengan rasa percaya diri yang baru, karena mereka tahu setiap keputusan kini didukung oleh data, bukan asumsi.

Suatu pagi, saat melihat dashboard SAP S/4HANA menampilkan performa produksi yang melampaui target, Pak Guntur tersenyum. “Dulu kami selalu sibuk memadamkan api, sekarang kami punya peta untuk menghindari kebakaran,” katanya ringan. Transformasi yang ia mulai demi menekan biaya ternyata juga membuka jalan menuju budaya kerja yang lebih modern, efisien, dan terukur.

Kesimpulan

Perjalanan Pak Guntur menunjukkan satu hal penting: pengendalian biaya bukan sekadar urusan akuntansi, tetapi strategi bertahan hidup di industri makanan dan minuman yang sangat kompetitif. Dalam bisnis di mana harga bahan baku fluktuatif, regulasi semakin ketat, dan konsumen menuntut kualitas tanpa kompromi, kemampuan untuk melihat dan mengendalikan biaya secara real-time menjadi keunggulan yang tak ternilai.

Dengan SAP S/4HANA, pabrik Pak Guntur kini memiliki sistem yang bukan hanya mencatat transaksi, tetapi juga membaca pola, memprediksi tren, dan memberi wawasan strategis untuk setiap keputusan. Dari pengadaan bahan baku hingga laporan laba rugi, semuanya terhubung dalam satu platform yang transparan dan akurat. Hasilnya, biaya terkendali, produktivitas meningkat, dan margin kembali tumbuh.

Transformasi digital ini juga mengubah cara tim bekerja. Divisi yang dulu berjalan sendiri-sendiri kini terhubung dalam satu alur kerja terpadu. Laporan tidak lagi datang terlambat, keputusan tidak lagi berdasarkan insting, dan setiap rupiah yang keluar dapat ditelusuri sumbernya dengan jelas. SAP S/4HANA menjadikan pengendalian biaya bukan lagi pekerjaan tambahan, melainkan bagian alami dari setiap proses bisnis.

Jika pabrik makanan dan minuman Anda menghadapi tantangan serupa (biaya produksi yang sulit dikendalikan, laporan biaya yang lambat, atau inefisiensi antar divisi) maka inilah saatnya bertransformasi seperti Pak Guntur. Bersama vendor ERP terbaik seperti Think Tank Solusindo, Anda dapat melihat bagaimana SAP S/4HANA bekerja secara nyata dalam mendukung efisiensi dan profitabilitas bisnis manufaktur Anda.

💬 Hubungi Kami Sekarang!

- 📨 Email: info@8thinktank.com

- 📱 WhatsApp: +62 857-1434-5189

- 🖱️ Coba Demo Gratis: Klik di sini

FAQ: Rahasia Pengendalian Biaya Produksi di Pabrik Makanan dan Minuman

Mengapa pengendalian biaya produksi penting bagi industri makanan dan minuman?

Karena margin keuntungan di industri makanan dan minuman sangat sensitif terhadap perubahan harga bahan baku dan biaya operasional. Dengan pengendalian biaya yang tepat, perusahaan dapat menjaga efisiensi produksi, menekan pemborosan, dan meningkatkan profitabilitas tanpa mengorbankan kualitas produk.

Bagaimana SAP S/4HANA membantu menekan biaya produksi di pabrik makanan dan minuman?

SAP S/4HANA mengintegrasikan seluruh proses bisnis, mulai dari pembelian bahan baku, perencanaan produksi, hingga laporan keuangan, dalam satu sistem. Dengan fitur real-time costing dan analisis prediktif, perusahaan bisa memantau biaya aktual per batch produksi, menemukan sumber inefisiensi, dan mengambil keputusan cepat untuk menekan pengeluaran.

Apakah SAP S/4HANA cocok untuk pabrik dengan banyak lini produk dan varian rasa?

Sangat cocok. SAP S/4HANA mampu mengelola Bill of Materials (BOM) yang kompleks dan mendukung proses produksi multi-varian. Sistem ini memudahkan manajemen perubahan resep, perhitungan biaya per produk, serta pemantauan bahan baku spesifik untuk setiap varian.

Apakah SAP S/4HANA dapat membantu kepatuhan terhadap regulasi pangan?

Ya. SAP S/4HANA menyediakan fitur traceability dan audit trail yang memastikan setiap bahan dan proses produksi dapat ditelusuri dengan mudah. Ini membantu perusahaan memenuhi standar BPOM, halal, hingga sertifikasi ISO 22000 dengan dokumentasi digital yang rapi dan terpusat.

Bagaimana cara mencoba demo SAP S/4HANA untuk perusahaan makanan dan minuman saya?

Anda dapat menghubungi tim konsultan Think Tank Solusindo melalui WhatsApp atau email untuk menjadwalkan demo gratis SAP S/4HANA. Dalam sesi tersebut, Anda akan melihat langsung bagaimana sistem ini bekerja menekan biaya produksi dan meningkatkan efisiensi operasional.